[테크월드=선연수 기자] 자동차에는 이미 수많은 기능이 탑재돼 있지만, 앞으로도 일렉트로닉스 기술을 사용한 새로운 기능은 끊임없이 채용될 것으로 예상된다.

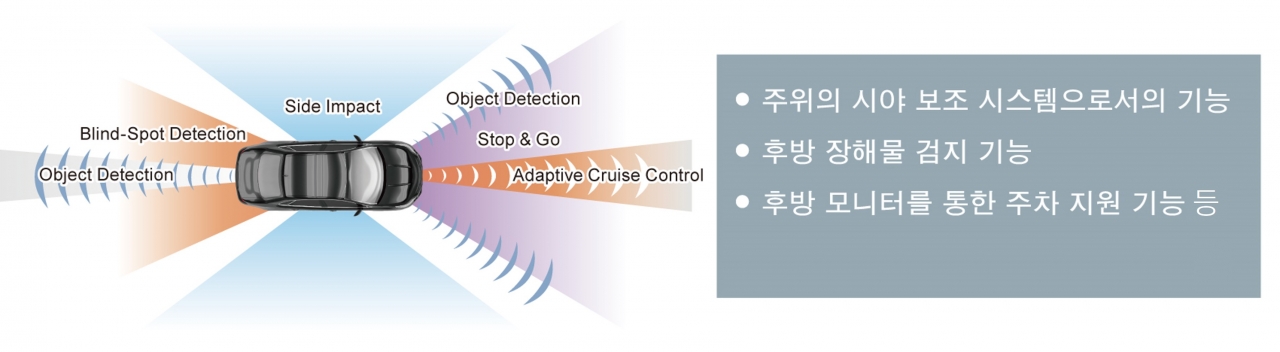

구체적 예를 몇가지 들어보자면, 대형 인스트루먼트 패널, 애니메이션 표시의 LED 헤드램프/리어램프, 하이엔드 오디오 시스템, 첨단 운전 지원 시스템(ADAS, Advanced Driver Assistance System) 등 셀 수 없이 많다. 특히, ADAS는 이를 실현하기 위해 세계 각국에서 개발이 추진되고 있다. 이 시스템 구성에 중요한 기능을 담당하는 부분이 바로 차량용 카메라다. 자동차의 전·후방, 좌우 양측에 카메라를 설치함으로써, 운전자는 인스트루먼트 패널로 주변 정보를 확인할 수 있어 안전성을 높일 수 있다.

2018년에 약 1억 대 정도였던 차량용 카메라 시장 규모는 2025년에는 3배 가까이 빠르게 확대될 것으로 예상된다. 이런 급속 성장은 차량용 카메라를 탑재하는 자동차의 대수가 증가함과 더불어, 1대 당 탑재량도 늘어나고 있기 때문이다[그림 1]. 예를 들어 일반적인 승용차는 최소 4개의 카메라를 탑재하지만, ADAS 등의 기능이 추가됨에 따라 향후 탑재량은 더욱 증가할 것으로 전망된다.

소형화에 대한 강력한 요구

자동차의 전장화에 따라 각 기능들의 설치 면적은 제한되고 있으나, 안전성을 높이기 위해 자동차 1대 당 카메라 탑재수는 점점 증가하고 있어, 제품의 소형화에 대한 요구는 더욱 높아지고 있다. 뿐만 아니라, 소형화를 통해 탑재 위치의 자유도를 높이고 디자인성을 손상시키지 않는다는 장점도 가진다.

최근에는 외형치수 20×20mm 수준의 프린트 기판에 카메라 기능이 실장되는 방식을 사용하지만, 앞으로는 더 작은 사이즈의 제품도 개발될 것이다. 내부 프린트 기판도 소형화되고 이에 탑재되는 전자부품 또한 더 작은 크기이기를 요구한다.

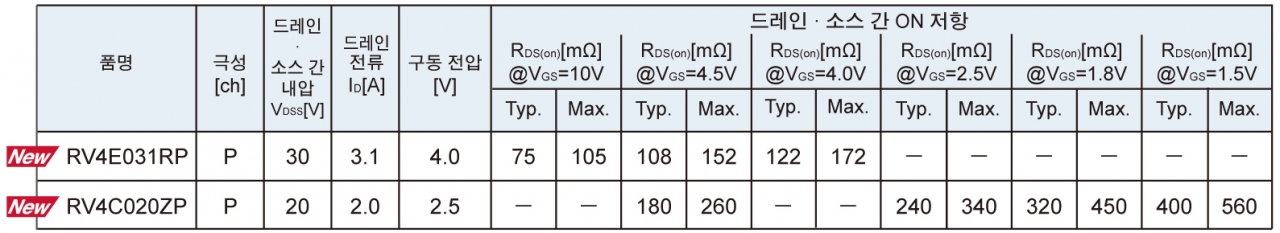

기능성 향상, 고해상도화와 함께 대전류화도 요구되는 특성 중 하나다. 회로의 특징으로서, 전원 라인에 역극성의 전압이 인가될 때 카메라 기능의 손상을 방지하기 위해 역접 보호용 전자부품이 탑재된다. 기존에는 쇼트키 배리어 다이오드(SBD, Schottky Barried Diode)가 사용됐으나, 순방향 전압(VF)가 큰 SBD의 경우 대전류화로 인한 발열이 해결 과제였다. 이를 보완하기 위해, 발열을 억제할 수 있는 MOSFET의 대체 사용이 추진되는 중이다.

하면전극 패키지를 통한 실장 면적 절감

로옴은 트랜지스터와 다이오드 등을 포함하는 디스크리트 반도체 분야에서 높은 시장 점유율을 보유하고 있으며, 특히 소신호 트랜지스터와 다이오드의 시장 점유율이 높다.

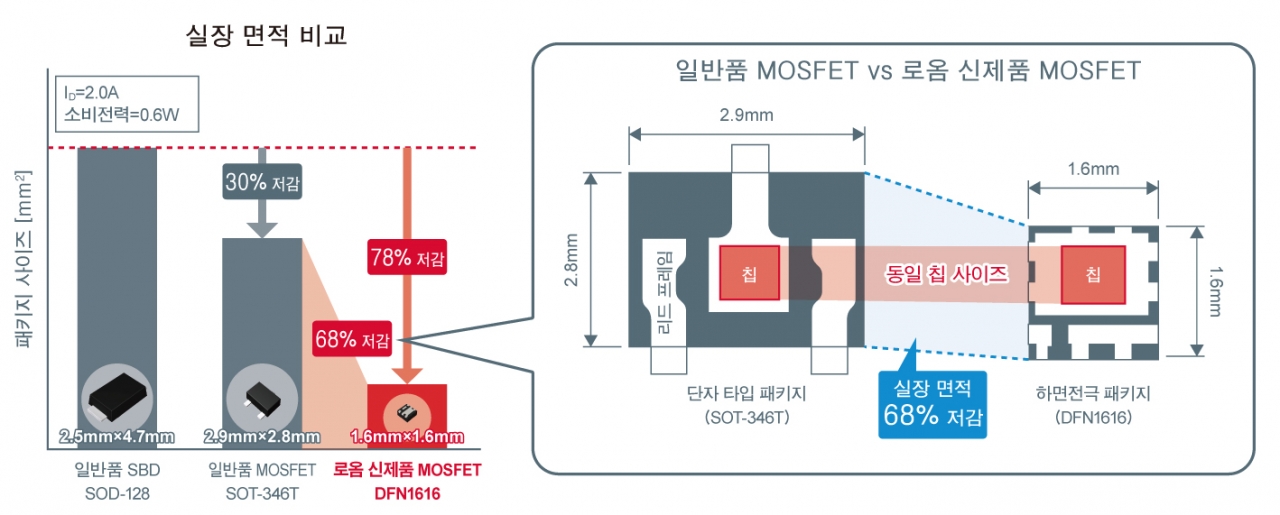

로옴의 소신호 MOSFET은 하면전극 패키지 기술에 주력하고 있다. 이는 하면에 전극이 위치함으로써 솔더 접합 시 전극 접지면이 증가하기 때문에, 대전력을 인가해도 발열이 적다. 우수한 방열성으로 기존 리드 타입 패키지에 비해 높은 대전력화를 실현할 수 있다. 로옴이 개발한 역접 보호용 MOSFET ‘RV4xxx 시리즈’도 차량용 카메라의 대전류화와 소형화를 위해 하면전극 패키지 DFN1616(1.6×1.6mm)를 채용했다[그림 2]. 이를 통해 기존 차량용 카메라에서 사용된 SBD 대비 실장 면적을 약 78% 삭감할 수 있으며, 동일 사양의 리드 타입 패키지 MOSFET와 비교해 약 68%의 실장 면적 절감을 이뤄낸다[그림 3].

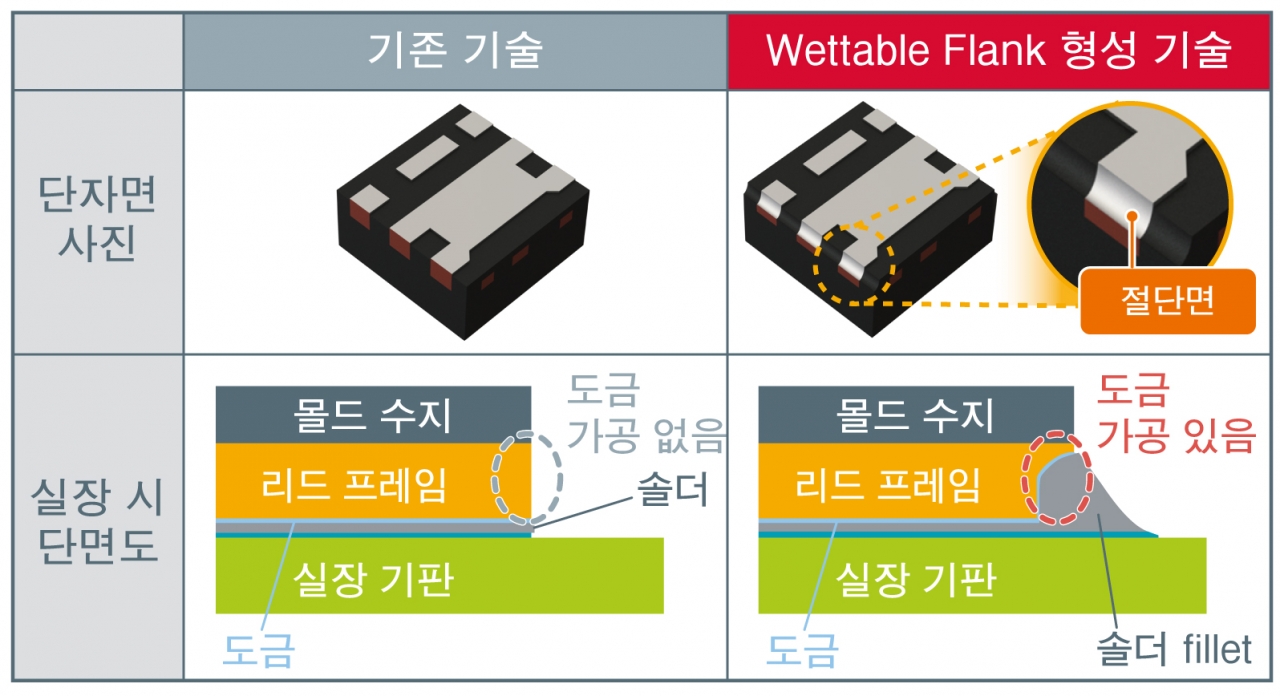

기존의 DFN1616 패키지에는 부품 실장 후 실시되는 외관 검사에서, 솔더링 상태를 확인하기 어려운 문제가 있었다. 이를 해결할 기술로서 최근 웨터블 플랭크(Wettable Flank) 형성 기술이 주목받고 있다. 이는 리드 프레임 측면에 도금 가공을 적용하는 기술이다. 이 기술이 적용된 제품은 실장 시 리드 프레임 측면에 충분한 솔더 필렛(Fillet)이 형성되고[그림 4], 솔더 필렛의 높이가 높을수록 외관 검사에서 솔더링 상태 확인이 용이해져, 실장 신뢰성을 높여준다.

특히 높은 실장 신뢰성을 요하는 오토모티브 시장에서 일정한 솔더 필렛 높이를 요구하고 있으며, 높이를 안정화시키는 것 또한 과제 중 하나였다.

절단 돌기 억제

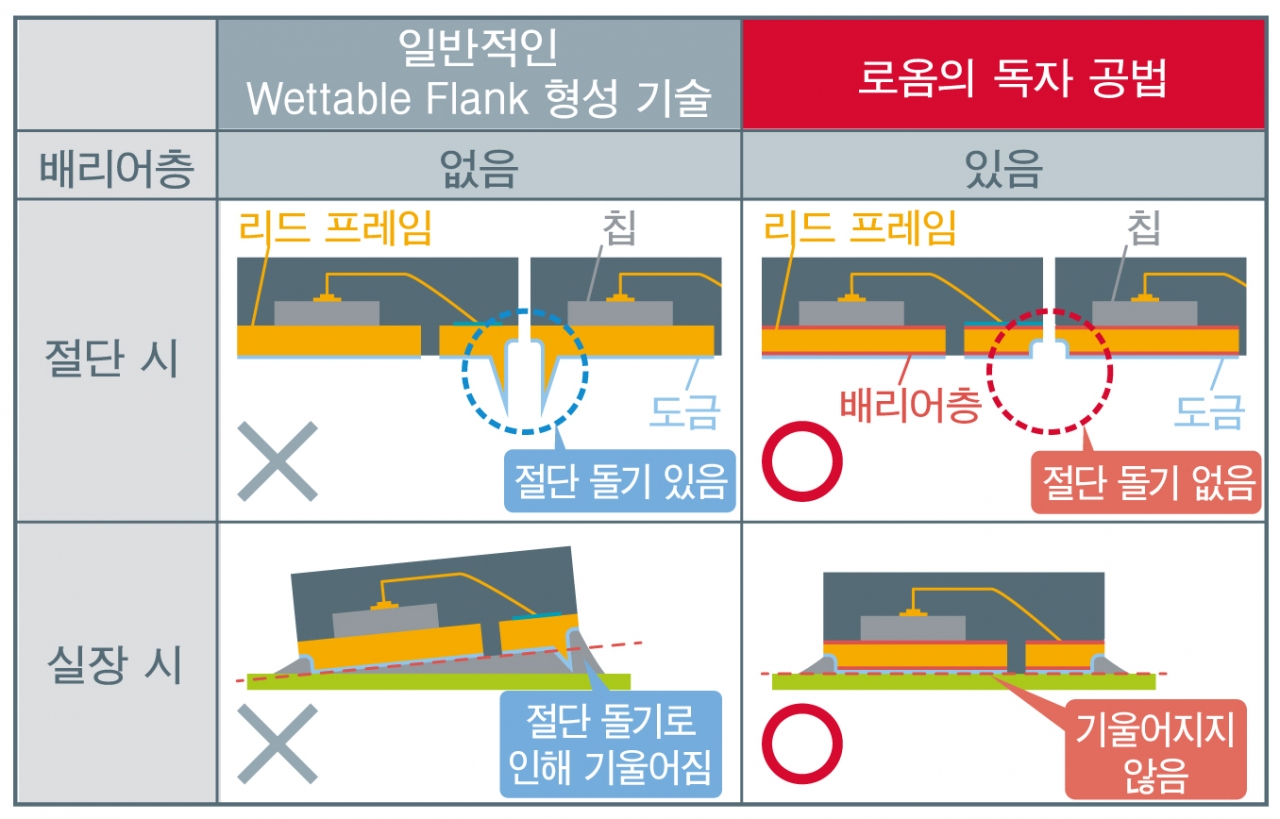

통상적으로 웨터블 플랭크를 형성하기 위해서 블레이드(Blade)로 리드 프레임을 절단하고, 도금 가공을 실시할 필요가 있는데, 이는 절단 작업이 실장 후의 솔더 필렛 높이에 큰 영향을 주기 때문이다. 안정된 솔더 필렛 높이를 위해서는 깊게 절단할 필요가 있지만, 깊이에 비례해 ‘절단 돌기’가 증가하는 문제가 존재했다.

실장 시 절단 돌기 쪽 방향이 실장면이 돼, 절단 돌기가 남을 경우 패키지 자체가 기울거나 접속 불량 등의 문제가 발생할 수 있다. 대형 패키지의 경우 큰 문제가 되지 않으나, 패키지가 작을수록 심각한 영향을 받게 된다[그림 5]. 따라서, 일반적인 웨터블 플랭크 형성 기술에서는 절단 돌기의 영향을 고려해, 솔더 필렛 높이로는 100㎛ 정도가 최선이었다.

로옴은 새로 개발한 ‘RV4xxx’ 시리즈에서, 웨터블 플랭크 형성 기술 공법을 전면 개선했다. 기존 공법과 가장 큰 차이점은 리드 프레임 표면에, 리드 프레임과 다른 경도의 재료층(배리어층)을 구성한 점이다. 이 공법을 통해, 절단 돌기를 억제함으로써 일반적인 공법에 비해 절단 돌기 발생량을 약 50%까지 삭감하는데 성공했다.

오토모티브 시장의 실장 시인성 충족

공법의 개선으로 절단 돌기를 억제함으로써, 로옴은 DFN1616 패키지로 도금 가공 높이 130㎛ 보증을 실현해냈다. 지금까지 100㎛의 솔더 필렛 높이로는 외관 검사에서 NG되는 경우가 있었으나, RV4xxx 시리즈는 오토모티브 시장에서 요구되는 솔더 필렛 높이를 충분히 만족하고 높은 실장 시인성을 보장한다.

로옴은 앞으로도 웨터블 플랭크 형성 기술을 활용해, 소형 패키지를 계속 개발해 나갈 것이다. MOSFET뿐만 아니라, 바이폴라 트랜지스터, 다이오드에도 웨터블 플랭크 형성 기술을 전개해, 소형 고신뢰성을 추구한 제품 라인업을 확충해 나갈 계획이다.

자료제공: 로옴 주식회사

- 이 글은 테크월드가 발행하는 월간 <EPNC 電子部品> 2019년 11월 호에 게재된 기사입니다.

그래도 삭제하시겠습니까?