[테크월드=선연수 기자] 견고하고 안정적인 자동차 시스템은 고전류와 고온의 동작 조건에서 발생하는 열·기계적 스트레스를 견딜 수 있는 패키지가 필요하다.

ST마이크로일렉트로닉스(STMicroelectronics, 이하 ST)의 갈매기 날개(Gull-Wing) 모양의 패키지 콘셉트를 사용한 AEC-Q101 40V STPOWER STripFET F7 MOSFET ‘STK184N4F7AG’와 함께 보드레벨의 신뢰성 충족 테스트를 알아보자.

애플리케이션 성능 평가

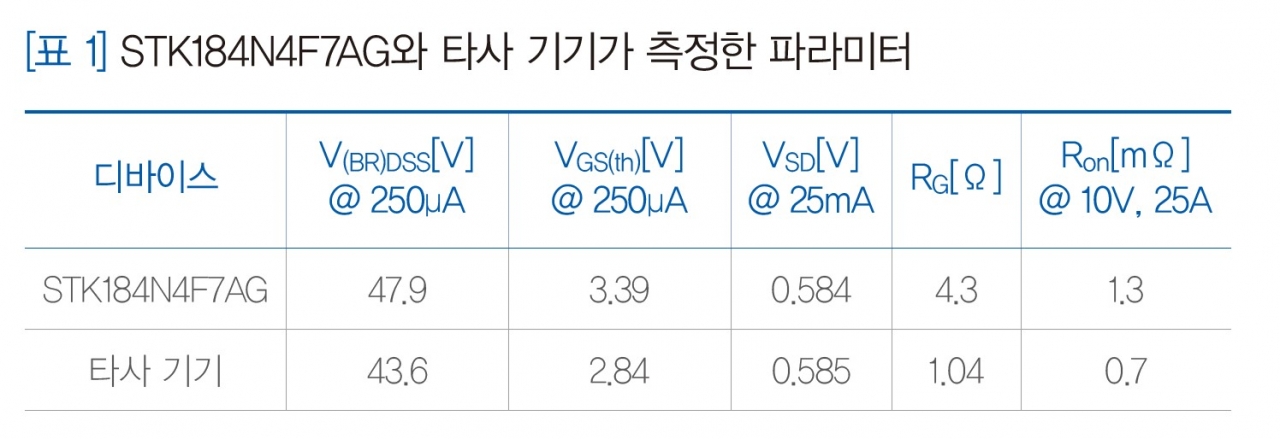

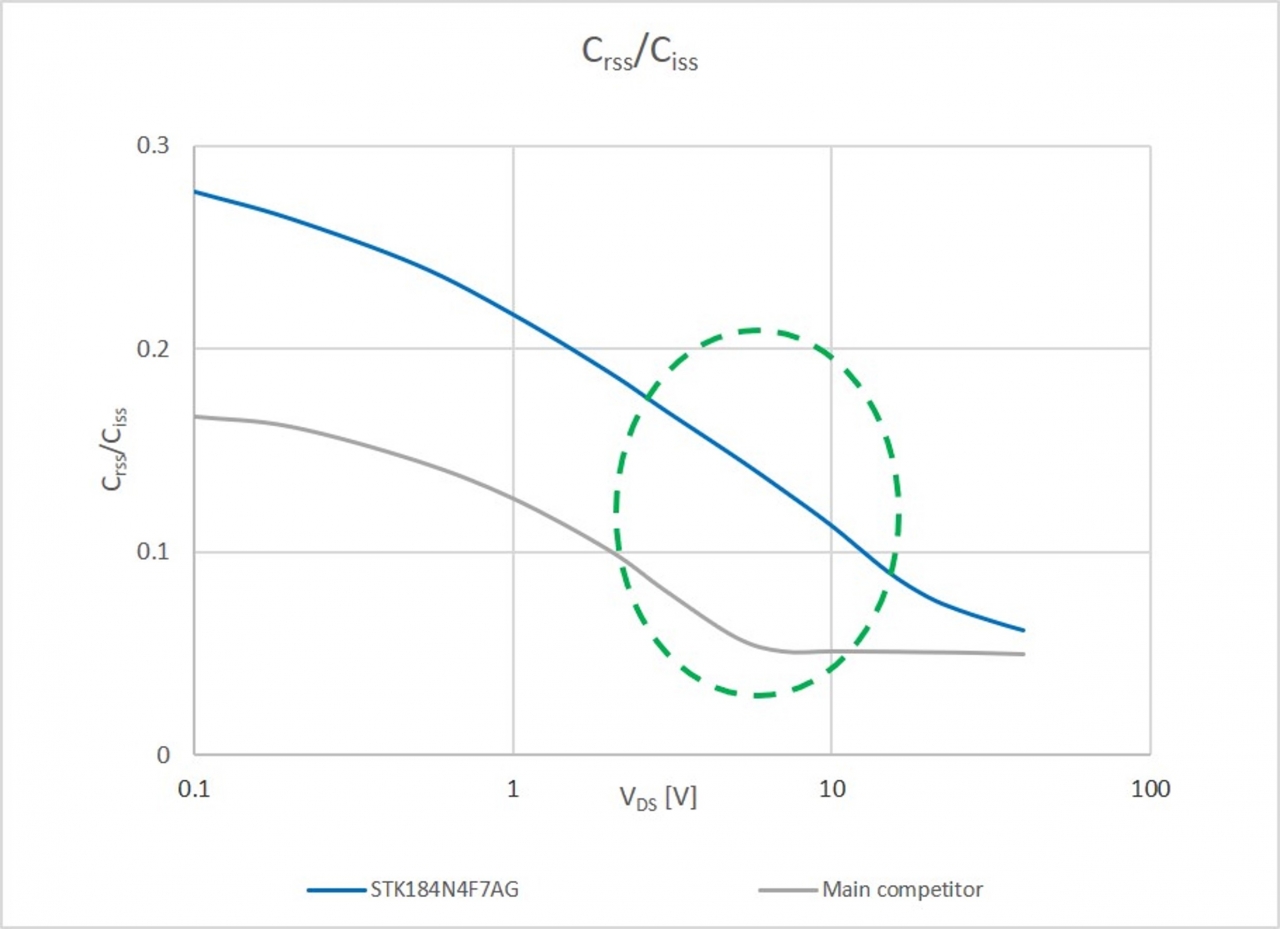

모터 제어 애플리케이션의 벤치마크를 사용해 STK184N4F7AG와 유사 패키지의 타사 제품을 비교해보자. 테스트는 24V 버스전압, 16kHz 스위칭 주파수, 3션트 구성으로 자속 기준 제어(Field Oriented Control) 기법을 적용해 PWM 제어로 수행됐다. 각 제품의 전기 파라미터는 [표 1]과 같다.

분석 결과, 두 기기의 입력 커패시턴스 대비 역 커패시턴스 비(Crss/Ciss)를 확인할 수 있다. 이 커패시턴스 비는 과도 상태 단계 동안 di⁄dt, dv⁄dt의 전력 MOSFET 제어 성능을 보여주는 지표다. [그림 1]을 보면 타사 기기는 전압 대비 급격한 용량 감소를 나타내고 있고, STPOWER STripFET F7 STK184N4F7AG는 완만한 변화를 보여주는 것을 확인할 수 있다.

시스템 효율 테스트

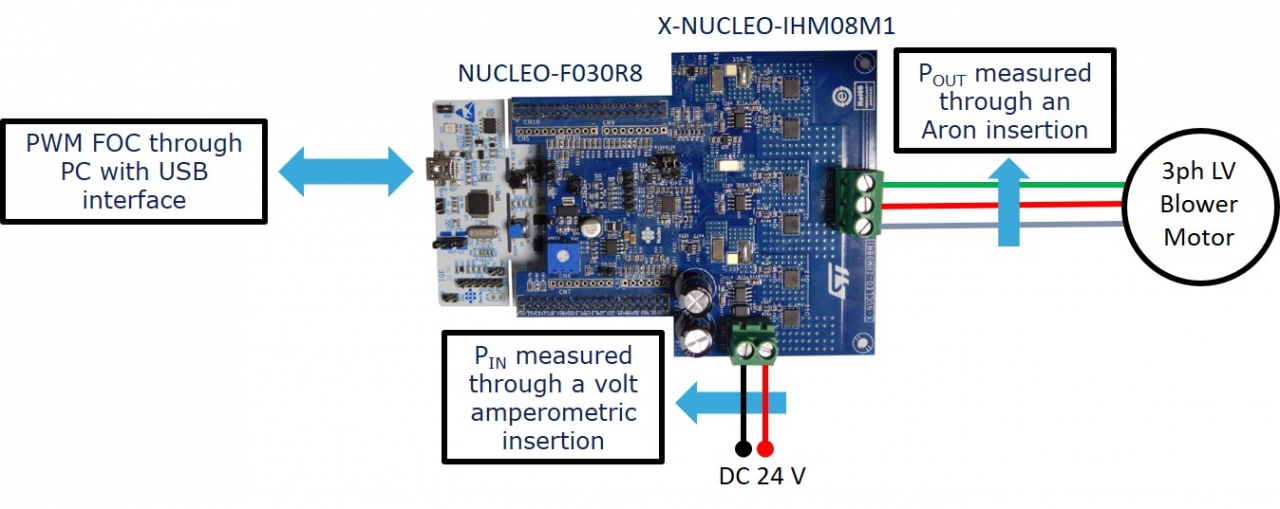

AEC-Q101 40V STK184N4F7AG는 BLDC 3상 인버터에 주요 브리지 스위치로 삽입됐다. 시스템 효율을 평가하기 위해서 [그림 2]와 같은 구성이 사용됐다.

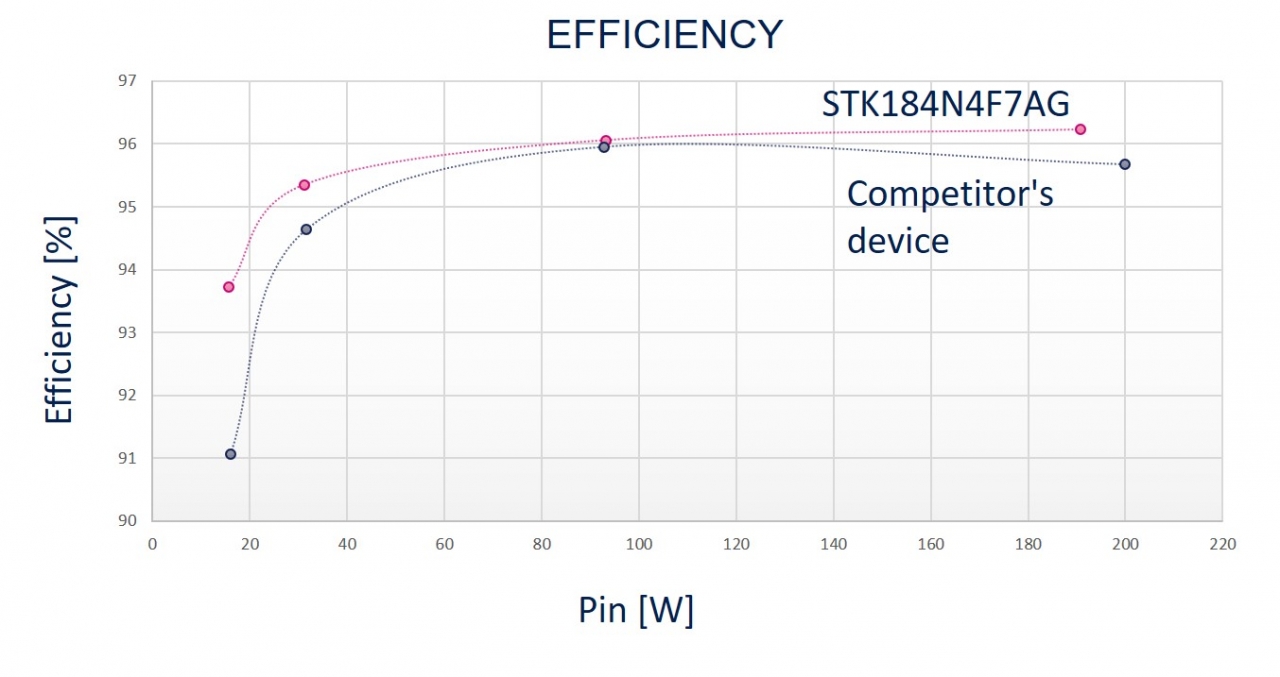

시스템 손실을 정량화하고 효율 곡선을 생성하기 위해 Aron, 전압-전류계를 모두 연결했다. 표준 수동 전압 프로브 키트로는 디바이스 파형을 측정한 결과, STK184N4F7AG는 전체 전력 부하 범위에서 더 높은 효율을 달성하는 것을 알 수 있다[그림 3].

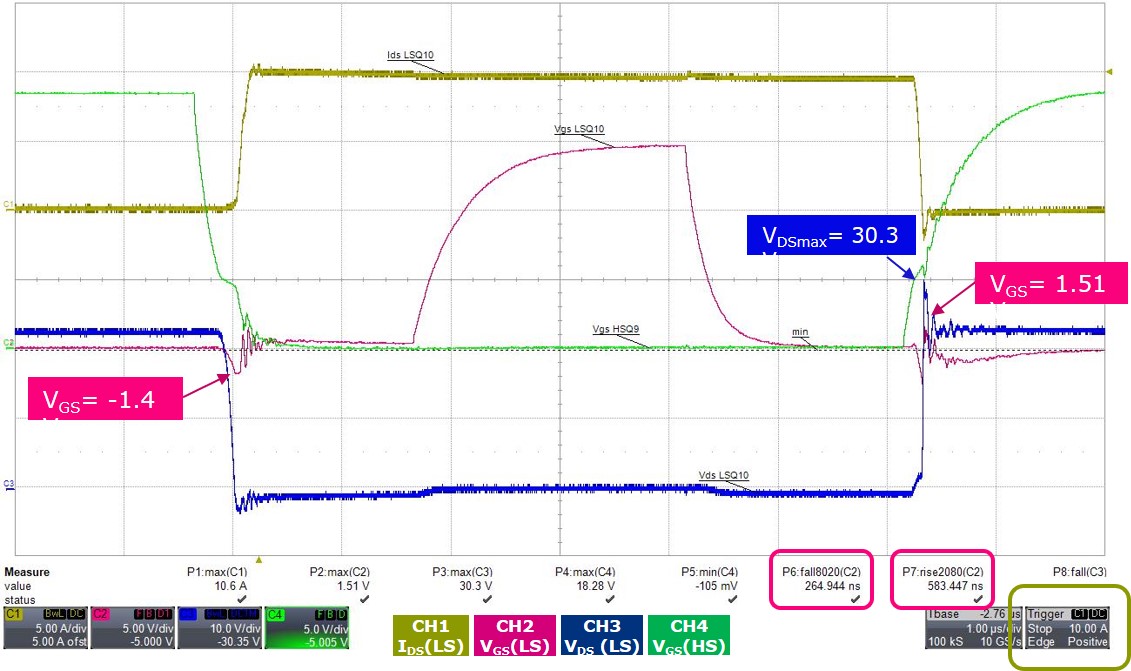

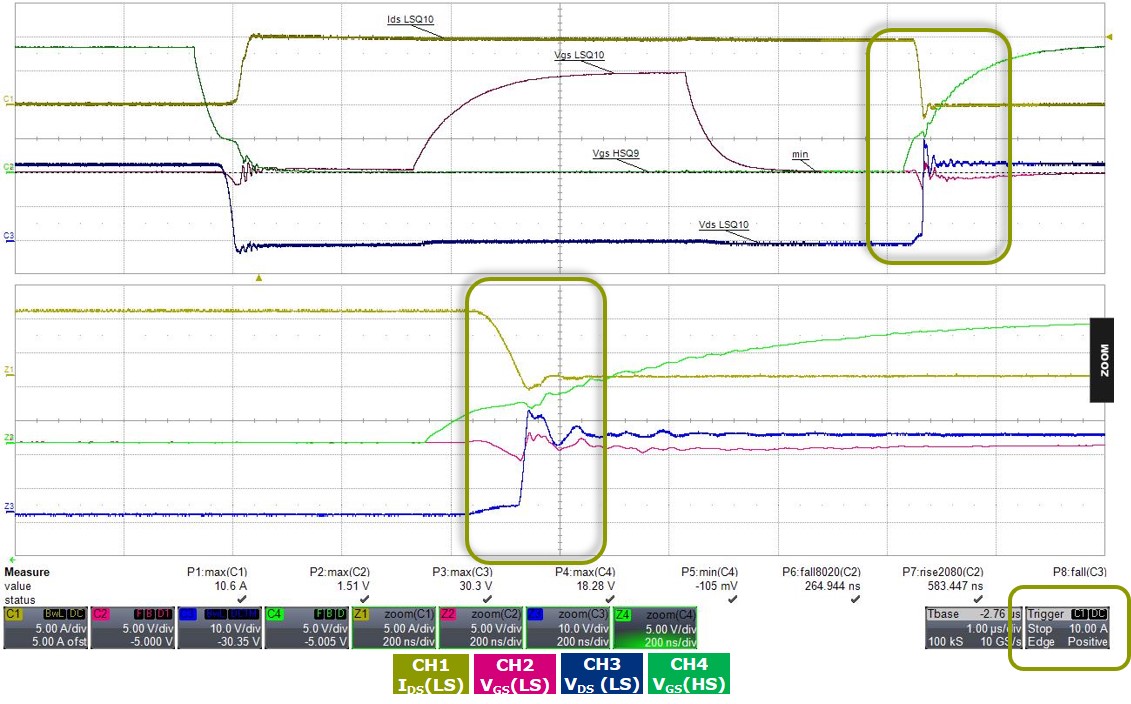

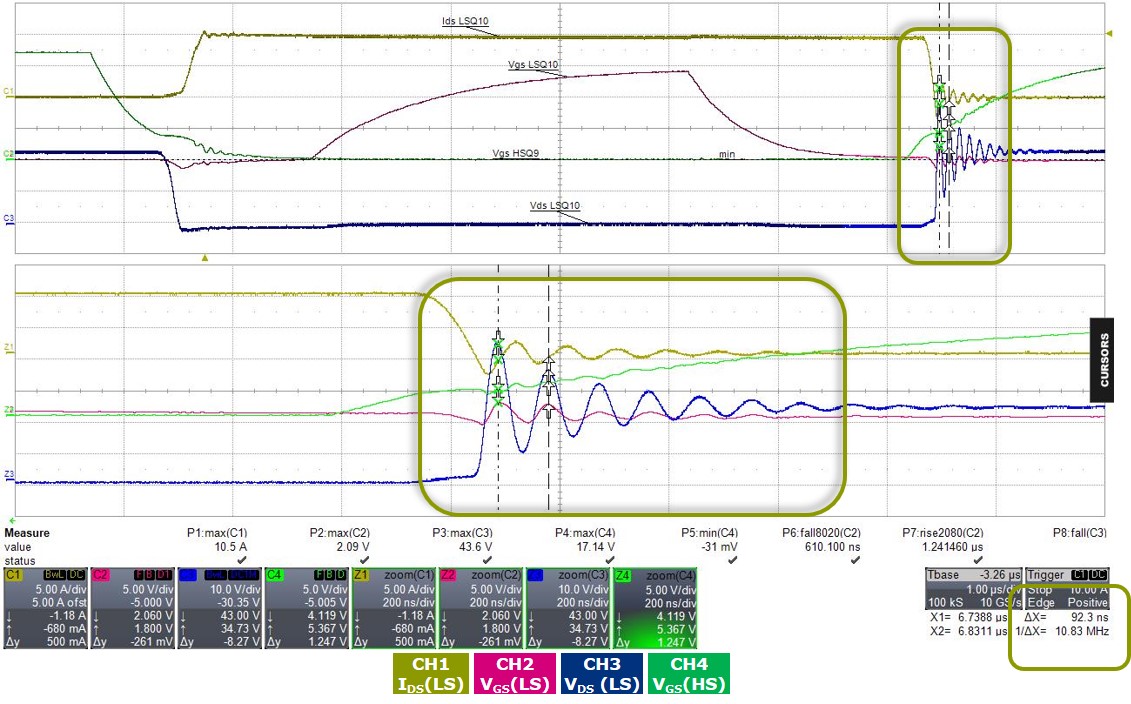

[그림 4], [그림 5]는 LFPAK 패키지로 제공되는 STK184N4F7AG의 스위칭 성능 분석 결과다.

측정된 파형을 살펴보면 STK184N4F7AG는 정류 단계에서 이상을 보이지 않는다. 게이트-드레인 커패시턴스(CGD)의 값이 낮아 밀러(Miler) 효과로 인한 게이트-소스 전압(VGS)의 글리치 전압도 낮다. 이로 인해 MOSFET 스위칭에 아무런 영향을 주지 않는다.

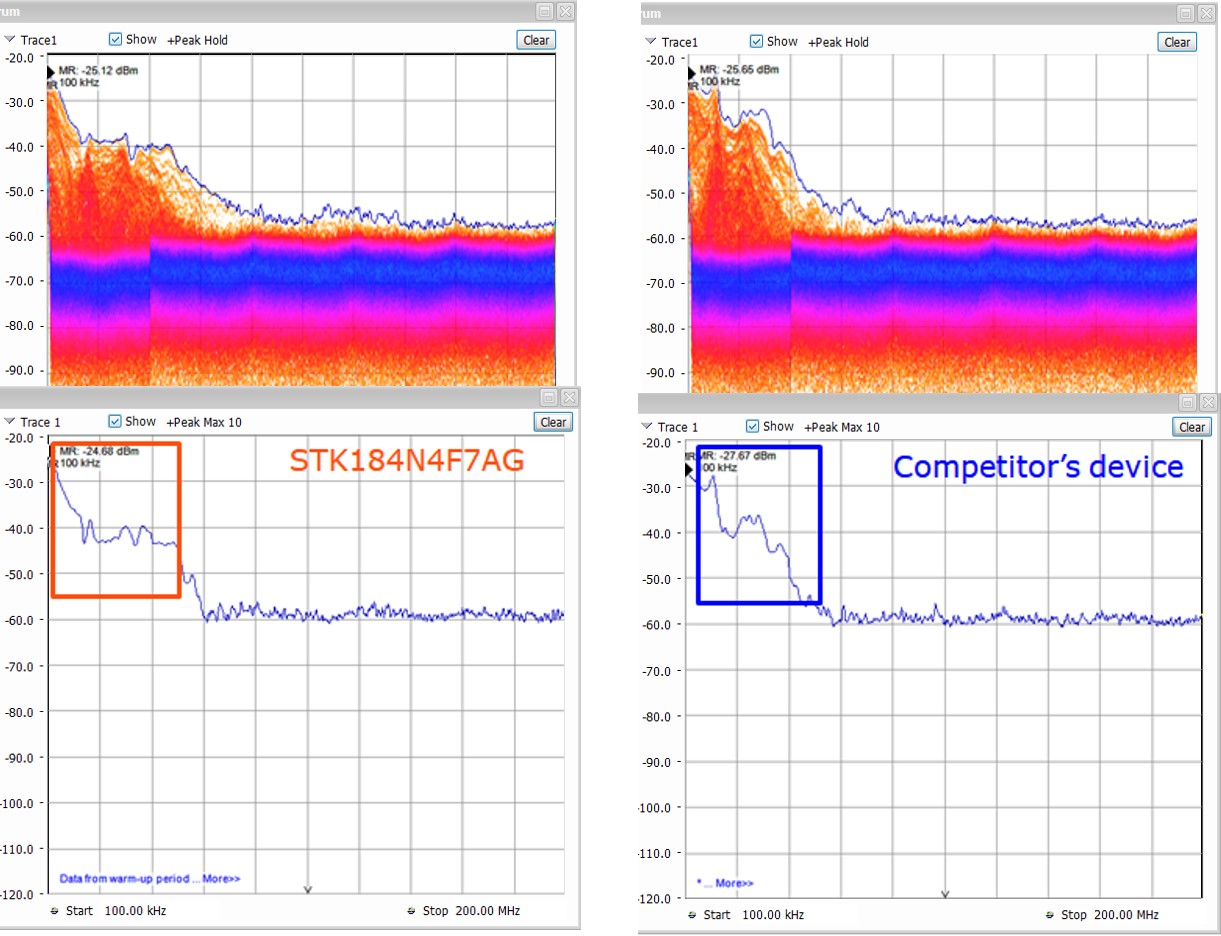

프리휠링(Freewheeling) 단계 동안 바디 드레인 다이오드 복구 파형은 2A와 같이 낮은 피크 전류를 나타낸다. 다이오드의 매끄러운 특성으로 인해 전류는 특정 발진을 보이지 않는다. [그림 6]은 타사 기기가 2A의 피크 전류를 갖는 프리휠링 단계동안 진행하는 바디 드레인 다이오드 복구를 보여준다. 확대된 파형은 정류 단계 동안의 링잉을 보다 자세히 보여준다. 다이오드의 매끄러운 특성을 ST 제품보다 낮고, 발진은 EMI/EMC 민감성에 심각한 영향을 줄 수 있다.

100~300kHz 대역에서 시행된 EMI 테스트에서 타사 기기는 STK184N4F7AG 대비 높은 노이즈 피크를 보여준다[그림 7].

단락 회로 테스트

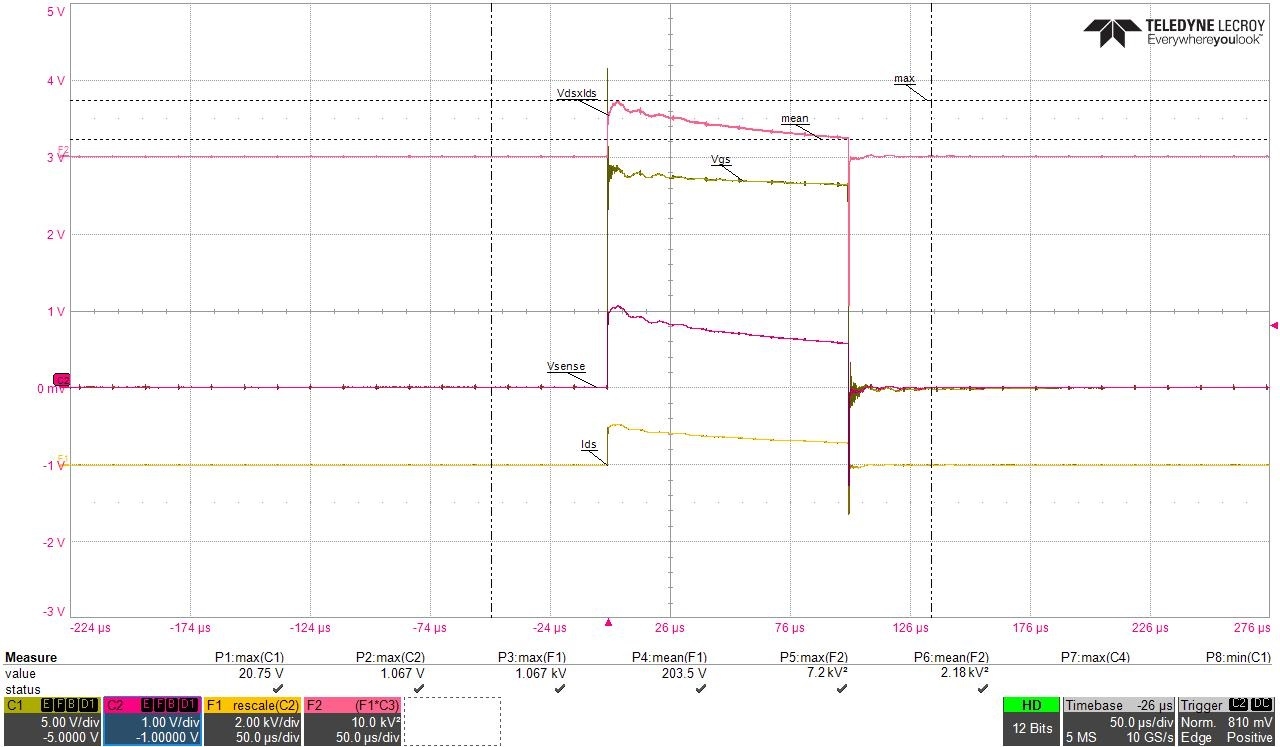

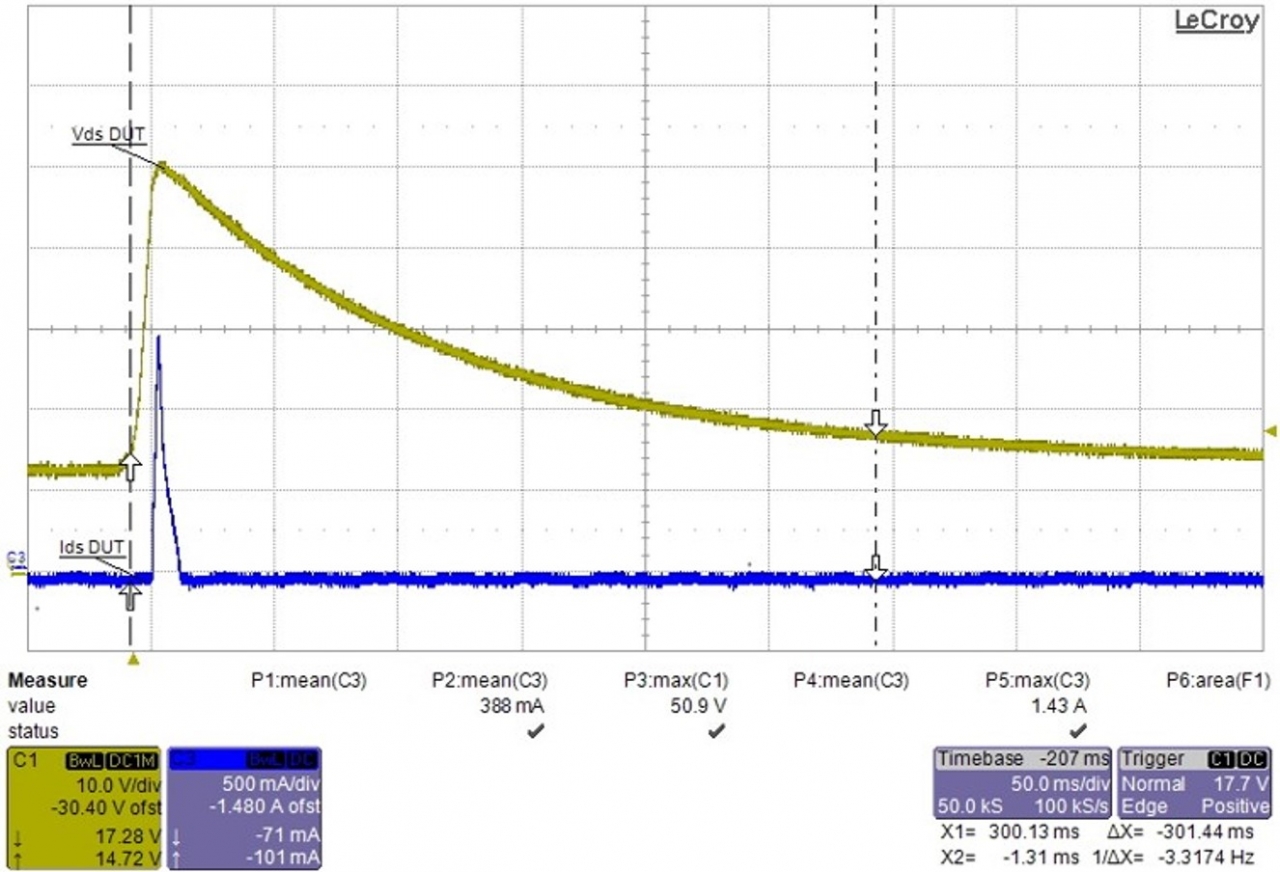

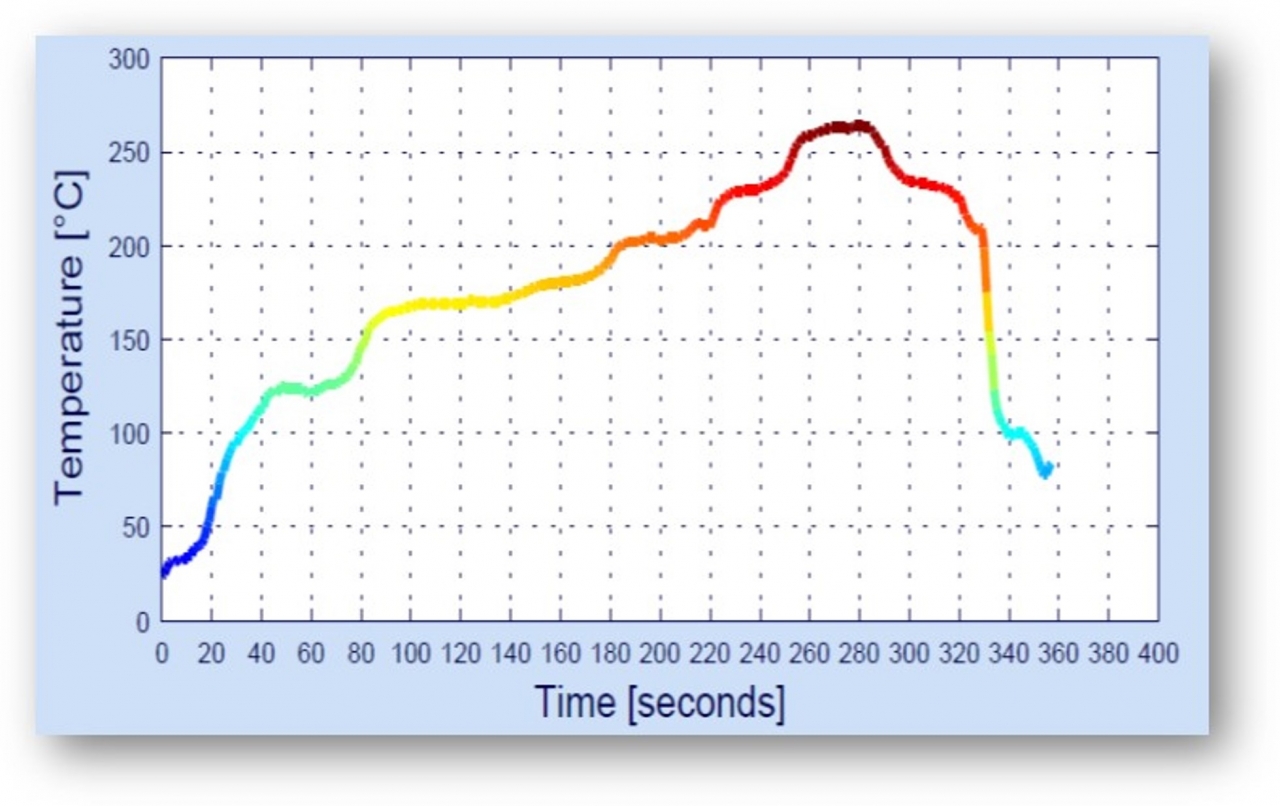

STK184N4F7AG는 160℃에서 100μs 동안 최대 1100A 피크와 350A 평균 전류에서 단락 회로 스트레스에 대해 높은 내구성을 보여준다[그림 8].

[그림 9]는 고온에서 단락 회로 테스트를 진행하는 동안, IR 열화상 카메라로 촬영한 열화상 사진이다.

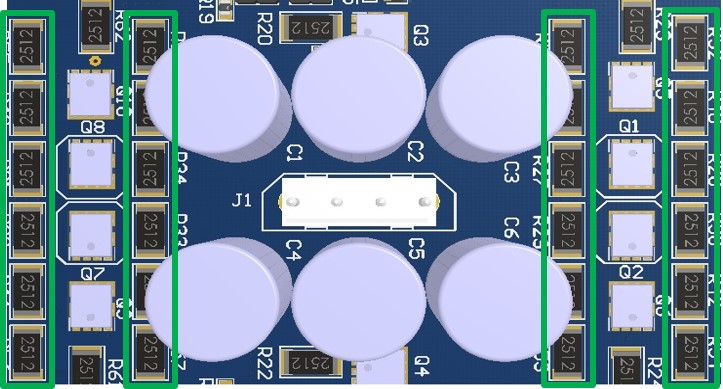

테스트를 수행하기 위해 사용한 평가 보드와 전기적 구성은 [그림 10]으로 확인할 수 있다.

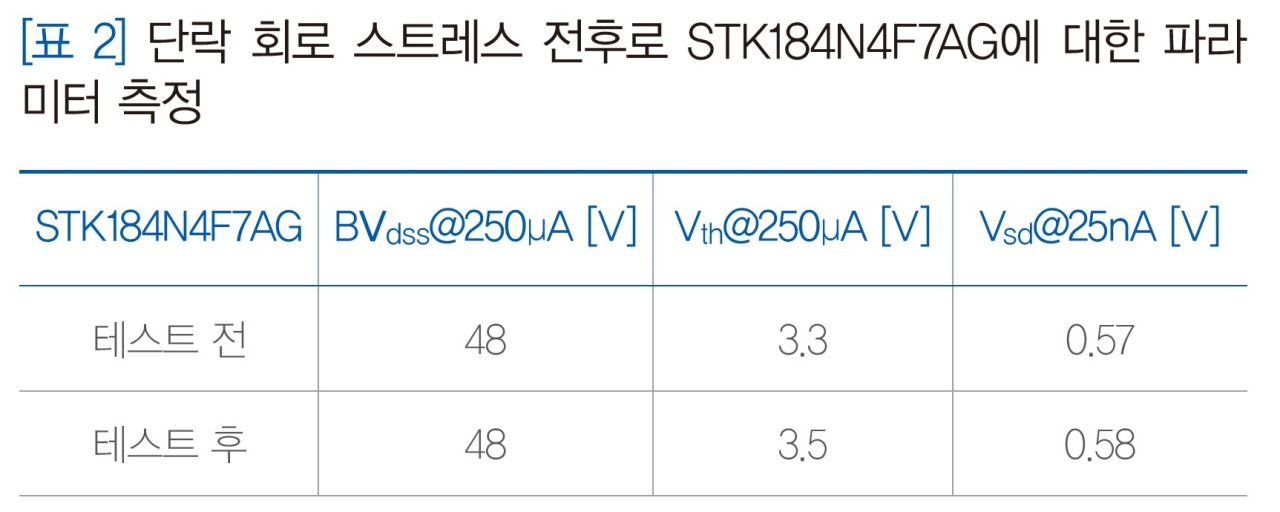

보드에 열을 가하기 위해 0~12V의 정전압 발생기로 일부 SMD 저항(0.001Ω)에 바이어스했다. 여기서 8개 레그(Leg)가 병렬 연결됐고 각 레그는 3개의 직렬 저항으로 구성됐다. 이는 [그림 10]의 녹색 부분을 통해 확인할 수 있다. 전력 소모는 기기 주변 온도를 목표치까지 증가시킨다. [표 2]는 기기를 4000펄스 시퀀스에 노출시킨 후, 주요 전기 파라미터를 단락 회로 스트레스 전과 후로 측정한 것이다.

자동차 규격 ISO 7637-2를 준수하기 위한 기기 테스트를 통해, ISO 펄스 시퀀스(펄스 1에서 펄스 5b까지) 내성 성능을 검증해냈다. [그림 11], [그림 12]는 35.2V에서 300ms 동안의 로드 덤프(Load Dump)와 기기의 반응을 나타낸다. ISO 펄스 테스트는 교류 발전기가 장치에 남은 다른 부하로 충전 전류를 발생시키는 동안, 방전된 배터리가 분리될 때 발생하는 과도 상태를 시뮬레이션한 것이다.

LFPAK 패키지 최적화

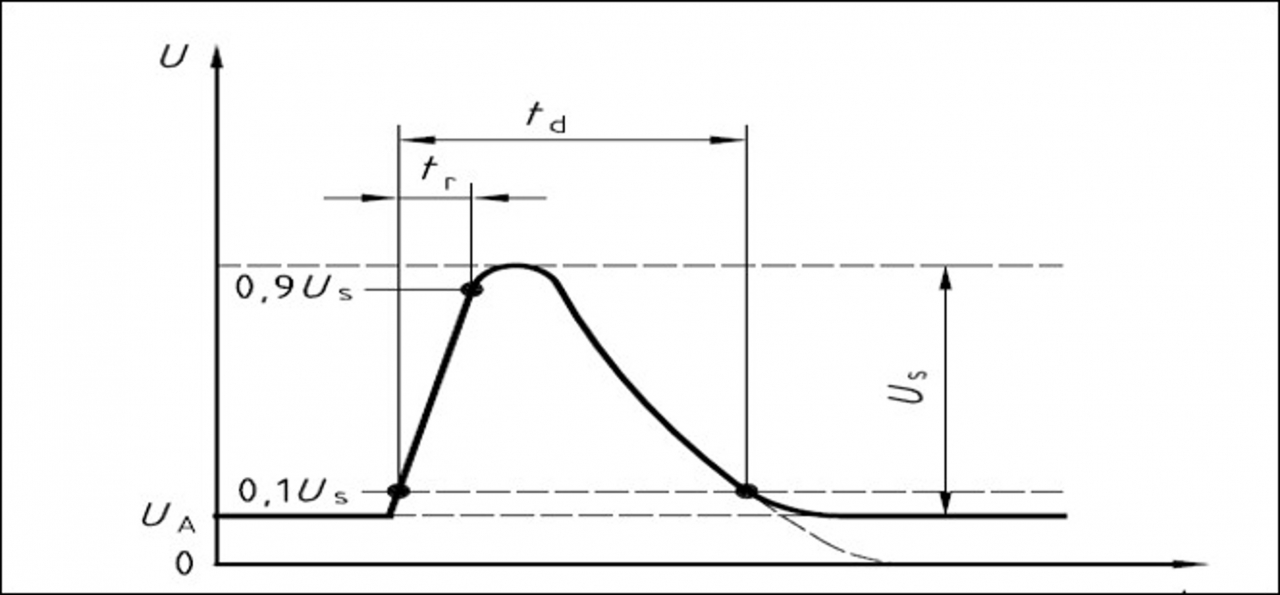

ST의 LFPAK는 높은 솔더 조인트 신뢰성(SJR)과 낮은 휘어짐 감도를 모두 보여준다. IPC/JEDEC J-STD-020D에 따르면, 솔더링 시험은 [그림 13]에 보이는 온도 프로파일로 수행됐다.

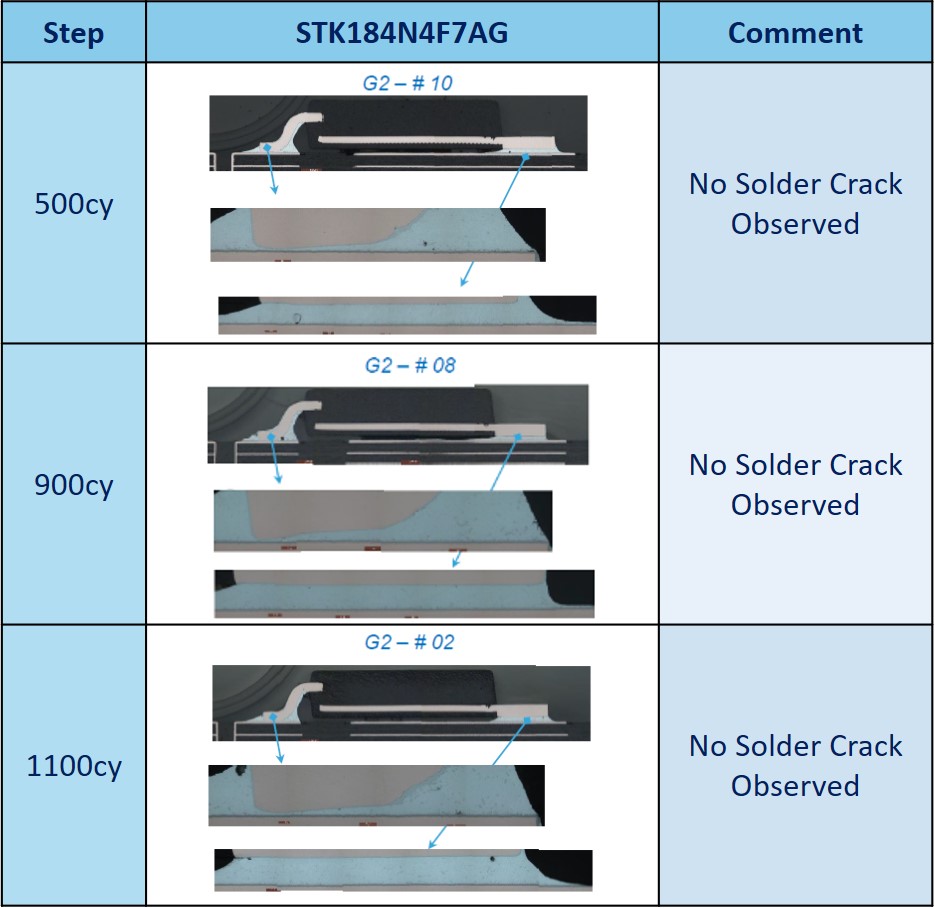

STK184N4F7AG는 온도 사이클을 통해 솔더 접합 안정성을 검증했으며, [표 3]은 그 결과를 3단계(500, 900, 1100사이클)로 기록한 것이다.

JESD22-A104D 규격(조건 G, 2, C)은 -40~125℃(1cy/hr)이며, BLR 테스트는 -65~150℃ (1cy/hr) 온도 범위에서 최대 2000 온도사이클까지 수행됐다. 패키지의 갈매기 날개 모양과 평탄도를 최적화하기 위해 휘어짐 스트레스에 대한 강도 분석도 수행했으며, 이를 통해 안정성 수준에서 우수한 결과를 나타낸다.

글: 필리포 스크리미찌(Filippo Scrimizzi), 카멜로 미스트레타(Carmelo Mistretta), 주세페 롱고(Giuseppe Longo), 주시 감비노(Giusy Gambino)

자료제공: ST마이크로일렉트로닉스

- 이 글은 테크월드가 발행하는 월간 <EPNC 電子部品> 2020년 7월 호에 게재된 기사입니다.

그래도 삭제하시겠습니까?