핵심 소재서 소기의 성과, 장기 플랜으로 개발 필요

[테크월드뉴스=김경한 기자] 소부장이라는 글자는 원래 기존에는 없던 말이었다. 하지만 2019년 7월 일본의 반도체 3대 핵심 소재에 대한 수출규제를 발표와 함께 소재·부품·장비의 중요성이 대두되면서 이를 줄여 쓰기 시작했다. 그만큼 파급효과가 컸던 단어이기도 하다.

성윤모 산업통상자원부(이하 산업부) 장관은 2020년 7월 8일 발표한 ‘소재·부품·장비 경쟁력 강화 지난 1년의 기록’ 보고서를 통해 “‘무엇보다 시도조차 어려웠던 벽’에 과감히 도전해 성공하는 계기를 마련함으로써 국민과 기업, 정부 모두가 ‘해보니 되더라’라는 자신감을 갖게 됐다”고 밝혔다. 그렇다면 일본 수출규제 1년 반이 지난 시점에서 반도체 핵심 소부장의 경쟁력 확보가 어느 정도 이뤄졌는지 점검하고자 한다.

소부장 경쟁력 강화, ‘해보니 되더라’

소부장 중 먼저 주목할 것은 일본이 지난 2019년 7월 3일 한국 기업에 대한 수출규제 대상으로 발표했던 반도체 핵심 소재인 폴리이미드, 포토레지스트, 불화수소다.

양준호 인천대 경제학 교수는 한겨레신문과의 인터뷰에서 “이들 소재의 대일본 수입액은 5000억 원에 불과하지만, 이를 사용해 생산되는 한국산 반도체와 디스플레이가 전 세계로 수출되는 총액은 무려 170조 원에 이른다”고 밝혔다. 그만큼 일본이 최소한의 규제로 한국 정부에 최대의 충격 요법을 전달하고자 했던 것이다. 하지만 일본의 의도와는 반대로, 우리나라 정부와 기업은 소부장 기술의 국산화와 함께 수입선 다변화를 추진하는 등 생태계의 체질 개선이라는 긍정 효과를 얻었다는 것이 업계 중론이다. 3대 반도체 핵심부품별로 생태계 구축 현황을 살펴보자.

폴리이미드는 열적 안정성과 기계적 강도 등이 탁월해 전자부품에 많이 쓰이고 있다. 그런데 일본의 수출규제 대상의 폴리이미드는 투명성·내열성·전기특성 등이 뛰어나 폴더블폰, 디스플레이, 반도체 패키징의 OLED 패널에 쓰이는 불화 폴리이미드다. 수출규제 전후로 JSR·스미토모 케미칼 등의 일본 기업이 90% 이상의 시장점유율을 차지한 것으로 나타났다. 불화 폴리이미드는 3대 핵심 품목 중 상대적으로 국산화가 많이 이뤄져 왔으며 원료까지는 규제대상이 아니어서 수급 차질은 제한적이었다. 코오롱인더스트리는 2016년 불화 폴리이미드를 개발하고 2019년 상반기부터 경북 구미공장에 양산 체제를 구축했다. 현재 구미 공장에서 7.3패널 기준 연간 3000만 대분을 생산 중이다. SKC는 연간 100만㎡ 생산능력을 갖춘 불화 폴리이미드 공장을 구축하고 테스트를 진행 중이다. 이와 함께 국내 휴대폰 업체들은 신제품에 UTC(Ultra Thin Glass)를 적용해 불화 폴리 이미드를 대체하고 있다.

포토레지스트는 반도체의 회로를 인쇄할 때 쓰이는 감광액이다. 현재 많이 쓰이는 감광액은 ArF(불화아르곤) 포토레지스트이며, 일본의 수출규제 대상은 13.5nm 이하 제조공정과 같은 초미세 공정에 쓰이는 EUV(극자외선)용 포토레지스트다. 이 또한 수출규제 전후로 TOK·신에츠, JSR, 후지필름 등의 일본 기업이 약 92.9%를 점유했다. 일본에서 생산해 국내 기업에 납품하던 TOK는 2020년부터 일본 정부의 규제로 수출길이 막히자 인천 송도공장에서 EUV용 포토레지스트를 생산하고 있다. 또한, 미국의 화학소재 기업 듀폰은 2800만 달러(약 320억 원)을 투자해 충남 천안에 EUV용 포토레지스트 생산공장을 구축하기로 했다. 이는 산업부의 적극적인 투자유치가 결실을 맺은 것이며, 산업부는 벨기에(RMQC)와 독일(머크) 등 유럽으로의 수입처 다변화도 추진하고 있다. 국회예산정책처에 따르면, 수출규제 이전 벨기에로부터의 수입비중이 0.7%에 불과했으나, 2020년에는 7.0%로 6.3%p 증가했다.

일본의 수출규제 대상은 아니지만 해외 의존도가 90%에 달하는 ArF 포토레지스트에 대한 양산 체제 구축도 활발하다. 국내 소재기업인 동진쎄미켐은 2020년 초 ArF 포토레지스트 생산 공장 증설을 확정했으며, EUV용 포토 레지스트 생산 기술도 개발하고 있다. SK머티리얼즈는 400억 원을 투자해 올해 생산시설을 준공하고 2022년부터 연간 5만 갤런 규모의 ArF 포토레지스트를 생산할 예정이다.

불화수소는 반도체 회로를 새길 때 사용하는 에칭가스로, 스켈라 케미파·모리타화학 등의 일본 기업이 70%의 시장 점유율을 차지하고 있다. SK머티리얼즈는 2020년 6월부터 99.999%(순도 5N급)의 불화수소 양산을 시작했으며, 향후 경북 영주 공장에서 연간 15t의 초고순도 불화수소를 생산할 계획이다. 솔브레인은 99.9999999999%(순도 12N급) 고순도 불화수소 생산 공장을 2배 증설한 후 생산을 시작했다. 램테크놀로지는 SK하이닉스와 협업해 2019년 10월 액체불화수소를 테스트하고 공급을 시작했으며, 2020년 2월 설비증설을 발표했다.

소기의 성과, 하지만 안심은 일러

산업통상자원부는 1월 24일 ‘소부장 기업현장 보고서’를 통해 대일본 100대 대일 품목의 수입처를 미국과 유럽 등으로 다변화하고 품목별 평균 재고 수준을 기존 대비 2배 이상 확충했다고 밝혔다. 이 과정에서 수급대응지원센터를 통해 338개 이상의 글로벌 핵심 품묵에 대한 7000여 개 사의 상시 수급 동향을 모니터링하고 803건의 수급애로 사항을 해결했다고 강조했다.

소부장 수요·공급 기업간 상생을 통한 생태계 조성도 활성화됐다. 수요기업이 참여하고 정부의 지원을 받은 25개 품목 중 23개 품목의 시제품이 개발됐고 434건의 특허가 출원됐다. 수요기업의 양산라인 개방을 통해선 113개 기업이 성능 인증을 획득했고, 196억 원의 사업화를 달성했다.

하지만 핵심 소재를 포함한 전체 소재·부품에서는 일본 의존도가 여전하다. 2020년 우리나라의 소재·부품 수입액 1678억 달러 중 일본 제품의 비중은 267억 9000만 달러로 16.0%로, 2019년 15.8%보다 0.2%p 상승했다.

무역적자 폭도 커졌다. 소재·부품 분야의 2020년 대일 무역적자(153억 7000만 달러)는 전년(141억 5000만 달러) 대비 12억 2000만 달러로 8.62% 상승했다. 일본으로부터의 수입액은 9.8% 감소했지만, 수출액이 11.2% 줄어든 것이 컸다. 이중 전자부품의 대일 수입액은 66억 달러이며, 이는 전년 대비 8.9% 상승한 수치다.

대한상공회의소가 2020년 발표한 ‘일본 수출규제 1년 산업계 영향과 정책과제’ 보고서에 따르면, 정부의 일본 수출규제 대응 조치에 대해 응답자의 85%가 긍정적인 평가를 했다. 정부 정책 중 가장 도움이 된 것으로 42%의 기업이 ‘연구개발 지원’을 꼽았고, ‘공급망 안정화’(23%), ‘규제개선’(18%), ‘대중소 상생협력’(13%), ‘해외 인수합병·기술도입 지원(3%)이 뒤를 이었다. 인수합병이 소부장 산업의 경쟁력을 빠르게 확보할 수 있는 카드로 주목받는 만큼, 이에 대한 지원책 강화도 필요할 것으로 보인다.

소부장 기술개발 위한 장기 플랜 필요

정부의 지원에도 불구하고 국내 기업의 소부장 기술 수준은 글로벌 경쟁력을 갖추지 못하고 있다. 국회예산정책처에 따르면, 반도체 소재의 국산화율은 50%, 장비의 경우 20% 수준이다. 특히 소재부문에서 EUV용 첨단 소재 등은 원천기술 미보유로 해외기업으로부터 구매하거나 로열티를 지급하고 있다. 장비 부문에서는 노광공정과 이온주입 공정의 국내 기술 수준이 각각 10%, 20%이며, 부품 국산화율은 0%로 나타났다.

반면, 일본의 소재업체는 장기간의 기술 개발 기간을 감내해낸 후 지금의 압도적인 시장점유율을 차지할 수 있었다. 실리콘 웨이퍼 세계 1위인 일본의 신에츠는 1970~1980년대에 적자에 허덕이다가 1990년대에 적극적인 설비투자로 300mm(12인치) 실리콘 웨이퍼 기술과 양산에서 우위를 점유할 수 있었다. 포토레지스트 생산 1위인 JSR은 1982년 자사 포토레지스트에서 결함이 발생해 3억 엔의 배상청구를 받은 바 있으며 당시 매출은 연간 1억 엔 수준이었고, 그 다음해 관련 매출은 0엔을 기록했다. 그러나 경영진의 사업존속 결정을 계기로 현재 글로벌 포토레지스트 시장점유율 1위를 석권 중이다.

장비 업체로는 EUV 노광(실리콘 웨이퍼 위 반도체 회로 선폭을 빛으로 새기는 공정) 장비 생산 업체인 ASML을 빼놓을 수 없다. ASML은 노광 공정은 회사가 EUV 장비를 개발하는 과정에서 회사가 무너질 위기에도 뚝심 하나로 수년을 버텨냈다. 2006년 처음 EUV 장비를 개발했을 때 가동성은 10% 미만이었고, 생산성은 시간당 웨이퍼 1장에 불과했을 정도로 사업성이 없었다. 하지만 경영진이 과감한 결단과 인내로 버텨냈고 결국 오늘날처럼 7nm, 5nm의 프로세서 생산이 가능한 노광 장비를 제작하는 성공을 거뒀다. Seeking Alpha에 따르면, 2020년 7월 현재 EUV 노광 장비의 ASML 시장점유율은 100%를 기록할 정도로 ‘슈퍼 을’로 급부상했다.

국가별 반도체 주요 장비 기업별 시장점유율을 보면, 2017년 기준으로 미국 44.7%, 일본 28.2%, 네덜란드 14.1%를 기록했으며, 우리나라는 3.6%에 불과했다. 주목할 점은 네덜란드는 ASML 단 하나의 기업으로 14.1%를 기록했다는 점이다. ‘잘 키운 기업 하나가 나라의 산업 하나를 살린’ 셈이다.

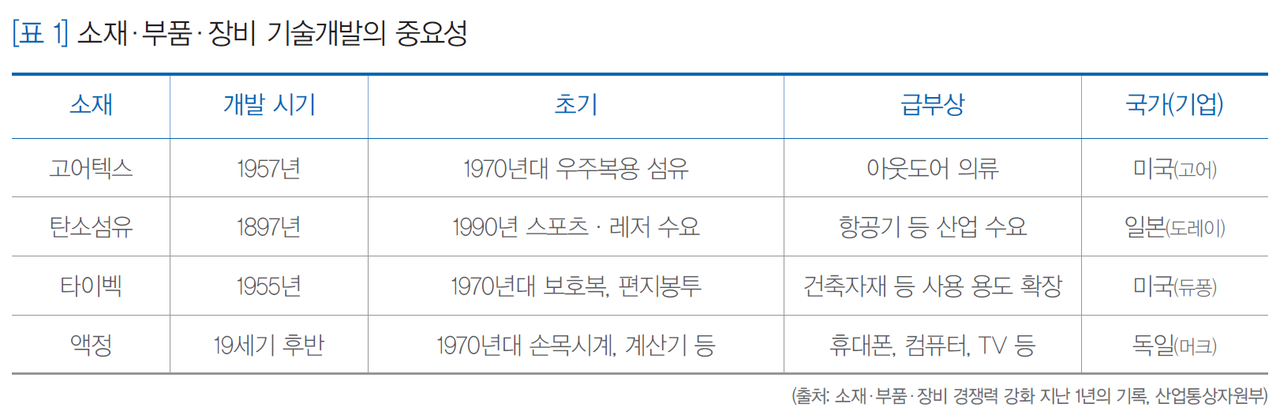

[표 1]처럼 대부분의 소재나 부품, 장비는 최초 개발부터 사업화까지 짧게는 20년, 길게는 100여 년이 소요됐다. 이는 ASML의 경우에서 알 수 있듯 소재·부품·장비의 개발부터 양산까지는 오랜 기간이 걸리지만, 한 번 시장을 장악하고 나면 대체재를 찾기 어렵다는 점을 시사한다.

현재 정부가 기업의 소부장 기술 개발에 많은 투자를 아끼지 않는다는 점은 바람직하다 할 수 있다. 하지만 이제는 단순히 일본의 횡포에 맞서는 소재 개발뿐만 아니라, 국내 반도체 업계의 뼈와 살을 튼튼하게 할 수 있는 장기적 안목의 소부장 기술개발 플랜이 필요할 것이다.

그래도 삭제하시겠습니까?