200㎜ CMP 시스템, 웨이퍼에서 SiC 소재를 정밀 제거

‘핫 임플란트’ 기술, 이온 주입 과정에서 결정 구조 손상 최소화

전기차 파워트레인에 핵심인 SiC 칩 성능과 신뢰도, 수율 향상

[테크월드뉴스=서유덕 기자] 어플라이드 머티어리얼즈(AMAT)가 신기술·제품을 통해 탄화규소(SiC, 실리콘카바이드) 반도체 제조사들이 기존 150㎜에서 200㎜ 웨이퍼 생산 체계로 전환하는 것을 지원한다고 14일 밝혔다. 이 신기술·제품으로, 반도체 제조사는 웨이퍼당 다이(die) 생산량을 약 두 배 늘릴 수 있어 현재 품귀 현상을 빚고 있는 전기차 파워트레인용 반도체 칩의 수요에 대응할 수 있다.

SiC 전력반도체는 배터리 전력을 토크로 효율적으로 변환하는데 도움을 주며 차량 성능과 주행 거리를 향상시킨다. SiC는 실리콘(Si)보다 자연적 결함에 더 민감해 전기적 성능과 전력 효율, 신뢰성, 수율이 저하될 수 있다. 따라서, 결정 격자에 손상을 최소화하며 회로를 구현하기 위해서는 첨단 재료공학이 요구된다.

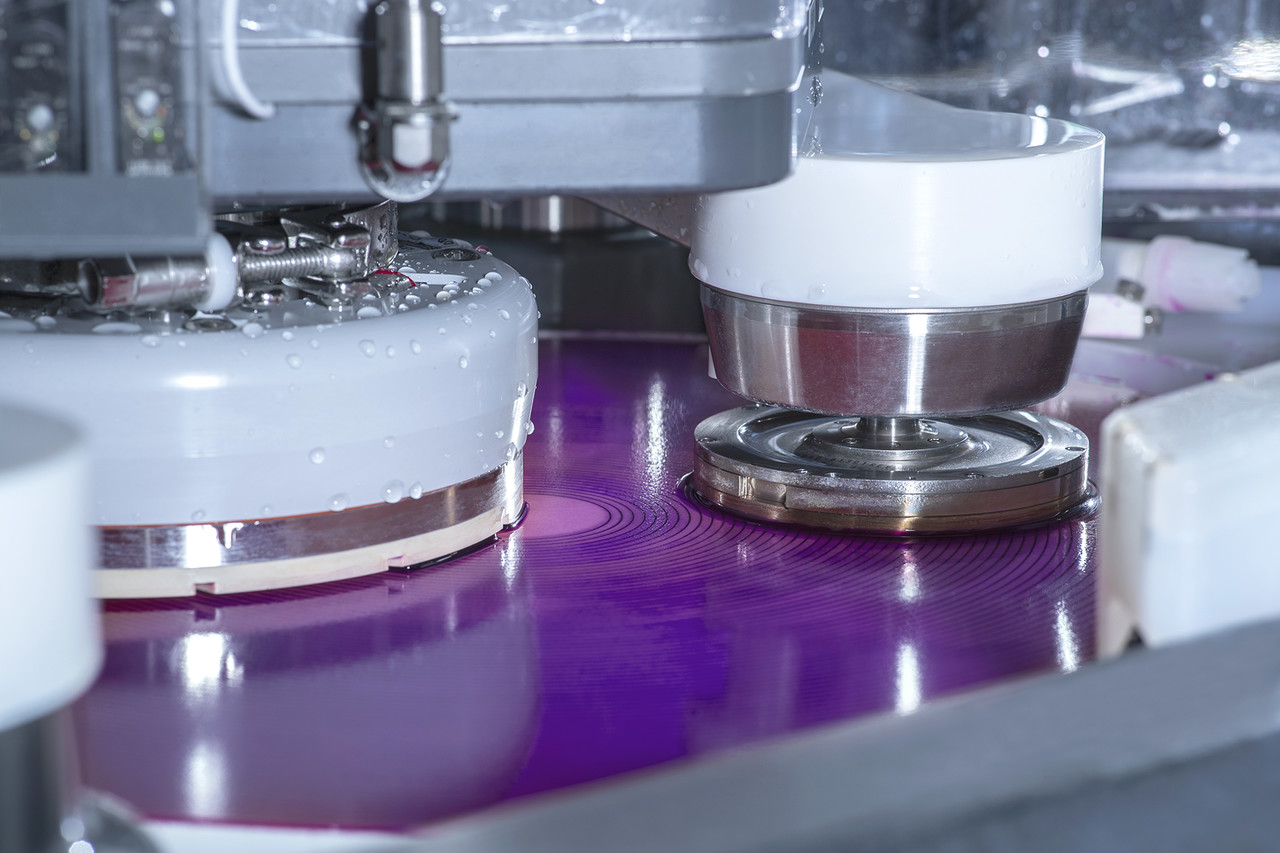

200mm SiC CMP 시스템 개발

웨이퍼 표면 결함은 후속 레이어를 통해 전달되기 때문에 SiC 웨이퍼의 표면 품질은 SiC 소자 제작에 매우 중요하다. 최고의 표면 품질로 균일한 웨이퍼를 제작하기 위해 AMAT는 연마, 소재 제거 측정, 세정, 건조를 하나의 시스템에 통합한 ‘미라 듀럼(Mirra Durum)’ CMP(화학기계연마) 시스템을 개발했다. 이 시스템은 기계로 연마된 SiC 웨이퍼와 비교했을 때 완성된 웨이퍼 표면조도(거친 정도)를 1/50로 감소시켰고 배치 CMP 공정 시스템에 비해 표면조도를 1/3로 줄였다.

핫 임플란트로 칩 성능과 전력 효율 향상

SiC 반도체 제조 시, 이온 주입으로 소재 내에 미세한 불순물을 넣어 고전력을 생성하는 회로 내 전류 흐름을 활성화시킨다. SiC 소재의 밀도와 경도 때문에, 결정 격자(crystal lattice) 손상을 최소화하면서 불순물을 주입하고 정확하게 배치하고 활성화하는 것은 매우 어렵다. 결정 격자가 손상되면 성능과 전력 효율이 저해된다. 어플라이드는 150㎜와 200㎜ 웨이퍼를 위한 ‘비스타(VIISta) 900 3D’ 핫 이온 임플란트 시스템으로 이 같은 문제점을 해결했다. 새로운 핫 임플란트 기술은 격자 구조에 손상을 최소화하며 이온을 주입해 실온에서의 임플란트에 비해 저항을 1/40로 감소시킨다.

순다르 라마무르티(Sundar Ramamurthy) AMAT ICAPS 그룹 부사장 겸 총괄매니저는 “전 세계적으로 반도체 수요가 급증함에 따라 반도체 제조사는 웨이퍼 크기를 지속적으로 대형화해 반도체 생산량을 늘려야 한다”며 “우리는 현재 또 다른 혁신의 초기 단계며 AMAT의 재료공학으로 산업 전반이 혜택을 받게 될 것”이라고 말했다.

그래도 삭제하시겠습니까?