자동차 전장 부품 및 기술 동향 Ⅱ

이 글은 HIL 기술을 전체적으로 소개하고 있다. 서로 다른 HIL 컴포넌트들이 소개 되었고 자동차 엔지니어링 분야의 몇 가지 애플리케이션이 설명 되었다. 예제들은 대개 승용 차량의 분야의 것들이지만 HIL은 상용 차량과 건설 장비 산업 분야, 그리고 자동차 경주에서도 널리 사용되고 있다. HIL은 자동차 분야 외에도 우주항공, 국방, 조선, 그리고 산업 자동화 분야에서도 성공적으로 도입되고 있다.

글 : 피터 월터먼(Dr. Peter Waltermann) / 엔지니어링 그룹 매니저

MDS테크놀로지 / www.mdstec.com

Hardware-in-the-loop 시뮬레이션(HIL 시뮬레이션)은 자동차 산업에서 전자장치를 개발하는 과정에서 제어 기능을 시험하는데 있어 핵심적인 부분이 되었다. HIL 시뮬레이션은 가상 환경에서 집중적으로 테스트할 컴포넌트들을 실시간으로 시뮬레이션 하면서 closed loop에서 메카트로닉 시스템, 특히 전자 제어장치(ECU, electronic 제어 units)를 동작시킨다.

이 글에서는 이러한 HIL 시뮬레이션에 대해 전반적인 내용을 다루고자 한다. 우선, 동역학 모델을 포함해서 꼭 필요한 하드웨어와 소프트웨어 컴포넌트들을 소개할 것이다. 이어 가장 중요한 HIL 애플리케이션, 예를 들면, 엔진, 차량 동력학, 전기 구동부 등에 대해 설명할 것이다. 또한 이 글에서는 ECU 네트워크를 테스트하기 위한 네트워크 시뮬레이터와 몇 가지 특별한 솔루션에 대해 살펴 볼 것이다.

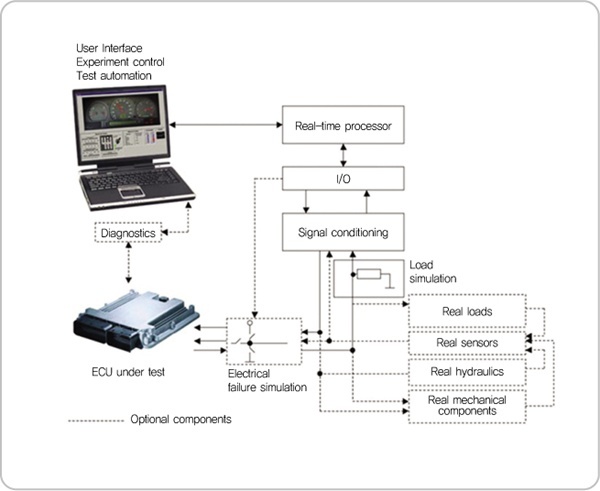

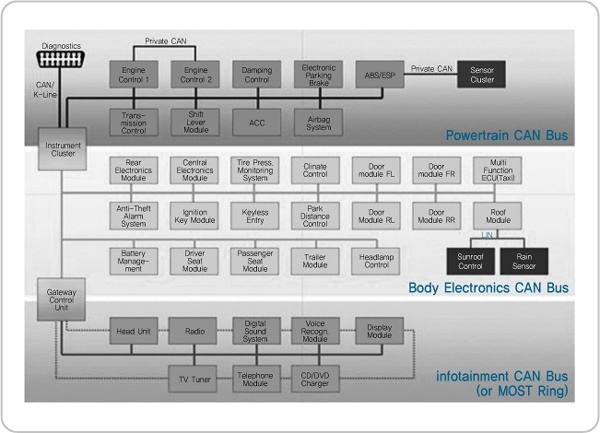

그림 1. 차의 ECU 네트워크

지난 몇 년 동안 일상생활에서 전자장치와 소프트웨어의 중요성은 매우 커졌다. 이러한 경향은 기계 공학(메카트로닉스)분야와, 자동차, 항공, 홈 엔터테인먼트 등에서 찾아 볼 수 있는데 오늘날 텔레비전과 게임기는 40년 전 아폴로 로켓이 가졌던 것보다 훨씬 더 큰 컴퓨팅 파워를 가지고 있다.

사실상 자동차 공학의 분야에서 모든 혁신들은 이제 새롭게 출시되거나 기존의 것에서 향상된 전자장치에서 비롯되고 있다. 이런 경향은 수동형 및 능동형 안전시스템(에어백, ESP, 충돌방지), 운전자 보조 시스템(ACC, 차선 이탈 방지 시스템, 나이트 비전) 기술, 그리고 인포테인먼트 시스템(전화, 인터넷, DVD 플레이어, TV 등) 뿐만 아니라 start-stop 또는 하이브리드 자동차와 같은 최신 엔진 기술 등에도 적용되고 있다.

오늘날 최상급 차량들은 다양한 버스 시스템을 통해 상호 연결되어 있는 거의 70여 개의 ECU를 포함하고 있다. 이렇게 네트워크로 연결된 기능 구조의 복잡도는 서로 다른 차량 버전들(다른 엔진과 트랜스미션들, 다양한 옵션들, 국가별로 상이한 버전 등)과 결합되어 차량의 ECU를 개발하고 시험하는데 있어 상당한 도전적인 과제가 되고 있다.

따라서 최근에는 하드웨어, 운영체계(OS, 운영 Systems) 그리고 응용계층을 서로 분리하고자 하는 목적으로, 기능 모듈과 아키텍처에 대해 제조사와 독립된 표준을 정의하고자 하는 노력들이 집중적으로 이루어지고 있다(AUTORSAR, JASPAR).

HIL 기술은 차량 제조사와 자동차 부품 납품업체들이 전자장치 개발과정에서 단일 ECU 또는 ECU 네트워크를 시험하는데 있어 가장 중요한 부분이 되었다. 아래에 이 기술을 자세히 소개한다.

► 정의와 컨텍스트

Hardware-in-the-loop 시뮬레이션은 하나 또는 여러 개의 실제 컴포넌트가 실시간으로 시뮬레이션 되는 컴포넌트들(동력학 모델들)과 상호 작용하는 가운데에 제품 개발 사이클에서 사용되는 방법 이다.

시뮬레이션 되지 않는 시스템 부분은 실제 디바이스들, 기계들, 또는 기계적인 테스트 벤치 등으로 구성될 수 있다. 하지만 요즘 이 용어는 하나 또는 여러 개의 ECU들, 제어기, 또는 정보처리 능력이 있는 메카트로닉 컴포넌트 등으로 구성되어 있는 실제 시스템을 주로 가리키며, 이 때 가상 환경은 전기적 또는 동적으로 시뮬레이션 된다.

실제 시스템과 시뮬레이션 되는 서브시스템 사이의 상호작용으로 인해 시뮬레이션 되는 서브시스템은 상당히 높은 수준의 실시간성을 가져야 하며 각 시뮬레이션 단계별로 한번의 simulation step 동안에 아래와 같은 동작을 처리해야 한다(simulation step은 일반적으로 대략 500μs 에서 2ms 정도이나, 경우에 따라서는 상당히 작을 수도 있다).

·측정 신호를 읽어 들인다(ECU에 의한 액츄에이터 제어)

·수치를 계산하고 통합한다(실제 시스템의 동력학 모델을 시뮬레이션)

·결과를 출력한다(ECU를 위한 센서 시뮬레이션)

그 결과는 실제 제어기와 시뮬레이션된 플랜트 사이의 closed loop이다. 실시간 조건을 만족시키지 못하면 불안정한 시뮬레이션 결과를 초래하고 실제 기술적인 디바이스에 손상을 초래할 수도 있다.

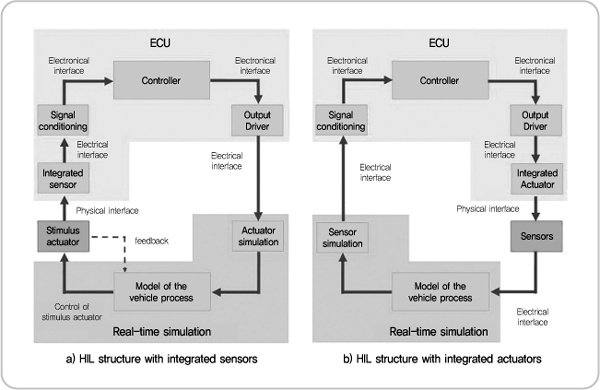

그림 2는 이러한 구조의 한 예로 신호의 흐름을 보여주고 있다. 실제 시스템에서는 실제 ECU가 실제 차량(좌측)에 통합되어 있다. 반면에 HIL 시뮬레이션에서는 ECU가 전기적인 인터페이스(중앙과 오른쪽)에 의해 HIL 시뮬레이터에 연결되어 있다.

► 중요성, 장점, 요구 사항

HIL 시뮬레이션의 중요한 목적은 제품 품질을 높이고 복잡도를 극복하며 개발 비용을 줄이는 것이다.

이 중 마지막 목적은 기능 시험과 진단(diagnostics) 시험을 시험 운전 또는 테스트 벤치를 활용한 실험에서 HIL 실험실로 옮겨서 달성할 수 있다. 결과적으로 비용이 많이 소요되는 프로토타입 차량의 숫자를 줄이고 테스트 벤치에서 소모되는 시간을 현저히 감소시킬 수 있다.

HIL 시험은 필요할 때 마다 언제든 할 수 있고 또 자동화 시킬 수도 있다. 이제는 테스트를 완전히 자동으로 밤새도록 또는 주말에 실행하고, 평가하며, 문서화 하는 것이 일반화 되어 있다. 이로써 테스트 조작자는 시험을 평가하고 새로운 시험 또는 시험 스크립트를 구현하며 실패한 시험(예를 들면, ECU 오류로 인해 발생)을 조정하는데 집중할 수 있다. 자동화는 수동 시험에 비해 테스트 커버리지를 훨씬 더 크게 할 수 있게 해주며 따라서 품질과 완성도를 높일 수 있다.

종종, HIL 시뮬레이터는 실제 시스템에서 시행하는 것이 거의 불가능한 시험(예를 들면 프로토타입 차량이 아직 없을 때의 시험), 프로토타입에 손상을 주거나 망가뜨릴 수 있는 시험, 테스트 드라이버에게 위험한 시험(예를 들면 심하게 구부러진 길에서 최대 속도로 달릴 때 센서 오류가 발생할 수 있는 경우) 등을 수행하는 데에 사용될 수 있다.

따라서 HIL 시뮬레이션은 너무나 실제와 유사하여 ECU 진단 시스템이 전기 신호 품질이나 플랜트의 동적 행동에 있어 모순된 점을 검출하지 못할 정도로 실제적인 환경을 ECU에 제공하는데 사용할 수 있다.

이 경우, 차량 내부에서 혹은 차량을 포함하여 수행하는 모든 종류의 테스트는 HIL 시뮬레이터에서 수행될 수 있다.

이것은 의도적으로 오류 상황들을 만들어 내는 기반이 된다.(단락, 기능 결함, 통신 오류 등에 대한) 진단 기능, 오류로부터 안전한 레벨, 그리고 limp-home 모드는 이러한 방식으로 시험될 수 있다.

주) Limp-home 모드는 대부분의 ECU에 구현되어 있는 기능으로 만일 ECU가 뭔가 비정상적으로 동작하는 상황(예를 들면 엔진이 정상적인 속도 이상으로 회전하거나, 차가 비정상적으로 급가속하는 경우)을 검출하는 경우 동작하는 모드이다.

다음 부분은 HIL 시스템에 필수적인 하드웨어와 소프트웨어 컴포넌트들에 대한 소개로 시작한다. 그리고 엔진, 차량 동력학, 전기 구동부 등에 대한 테스트 시스템과 같은 몇 가지 HIL 애플리케이션들에 대해 자세히 설명할 것이다. 마지막으로 ECU 네트워크를 시험하는 네트워크 시뮬레이터와 몇 가지 특별한 솔루션들을 살펴볼 것이다.

► HIL 시스템: 기본 사항과 컴포넌트

HIL 시스템은 애플리케이션에 따라 상당히 달라질 수 있다. 그렇다고 하더라도, 비슷한 형태로 항상 존재하는 여러 가지 컴포넌트들을 찾아낼 수 있다. ECU가 한 개인 경우가 그림 3에 소개되어 있는데 아래에 자세히 설명할 것이다.

그림 3. HIL 시스템의 컴포넌트들

► HIL 시스템의 하드웨어 컴포넌트들

Host PC: 시중에서 구매할 수 있는 Windows짋 PC가 실시간 프로세서((실험 소프트웨어))에 대한 사용자 인터페이스로 사용되며, 모델과 구현 소프트웨어를 실행하기 위해 사용된다.

실시간 하드웨어와의 통신에 있어 높은 데이터 속도와 낮은 지연을 보장하기 위해 특별히 최적화된 인터페이스 카드가 사용되는데 기가비트 이더넷이 이용되기도 한다.

실시간 프로세서 시스템: 모델 계산에서 특히 중요한 프로세서 성능만을 놓고 보면 실시간 운영 체계를 탑재한 표준 서버 PC가 이제는 특별히 제작된 실시간 프로세서 보드를 거의 따라 잡았다. 하지만, 서버 PC는 I/O 카드들과의 연결에 문제가 있는 경우가 많아, 프로세서와 I/O로 구성된 최적화된 전체 시스템을 구성하기 위해서 고성능 애플리케이션들에게 최적화된 I/O 인터페이스를 탑재한 프로세서 보드가 사용된다.

I/O 보드 및 신호 컨디셔닝(conditioning): 자동차 HIL 애플리케이션은 간단한 아날로그-디지털 신호를 처리할 보드와 함께 빠르면서도 엔진의 Crank 앵글과 동기화된 신호를 처리할 보드, 빠른 센서 시뮬레이션(휠속, 엔진의 knocking 신호) 및 액추에이터 측정을 위한 입출력 보드가 필요하다. 이러한 I/O 보드의 일부는 필요한 보호 회로와 자동차 전기 시스템의 특정 전압(12V, 24V, etc.)에 적합한 신호 변환 기능을 기본 내장하고 있다. 그렇지 않은 경우, 예를 들면 전류 인터페이스, 람다 프로브 등을 위한 별도의 신호 조작이 필요하다.

주) Signal conditioning은 전자공학에서 아날로그 신호를 처리하기 위해 다음 단계에서 요구되는 조건을 만족시킬 수 있도록 조작하는 것을 의미한다. 예를 들면, 아날로그-디지털 변환 같은 것이 있다. 제어공학의 응용에서는 센서 등으로 신호를 감지하는 단계, 신호를 증폭하는 신호 조작(conditioning) 단계, 아날로그-디지털 변환 및 마이크로 컨트롤러를 사용하는 신호 처리 단계가 있다. 이 경우 신호 조작 단계에서는 대개 OP 앰프가 사용된다.

버스 시스템: ECU는 차량 내에서 네트워크를 형성하며 다양한 버스 시스템(CAN, LIN, FlexRay, MOST)을 통해 통신한다. 일부 네트워크가 HIL 내에서 동작한다면, 실제로 존재하지 않는 ECU의 버스 동작은 적절히 시뮬레이션 되어야 한다. 따라서 HIL 시뮬레이터는 메시지를 생성(rest버스 시뮬레이션이라고 불림) 할 수 있어야 하며 ECU로 부터 오는 모든 메시지들을 읽을 수 있어야 한다. 이때에도 특별한 I/O 보드들이 사용되는데, 종종 지능형 서브 프로세서 또는 FPGA 및 적절한 버스 트랜시버를 장착하고 있다.

전기 로드와 로드 시뮬레이션: ECU는 전기적인 신호에 의해 동작하는 액추에이터(로드, load라고 불림)를 제어하는데 예를 들면 밸브, 전기 모터, 릴레이, 전류 제어 액추에이터, 피에조 인젝터 등이 있다. 실제 로드 또는 전기적으로 동일한 회로가 HIL 시스템에 사용될 수 있다.

ECU의 진단 시스템은 이러한 액추에이터를 모니터 하여 장애(fault, 예를 들면 단락 회로, 개방 회로)가 발생하면 적절한 조치를 취하거나 드라이버에 그 사실을 알려 준다. 매우 자주, ECU에 로드 대신에 더미저항을 연결해도 좋다. 하지만, 만일 로드 자체가 동적 특성(헤드램프에서처럼 가변 저항)을 가지고 있고 ECU가 이에 대해 진단을 한다면, 실제 로드를 HIL 시스템에 통합하거나 또는 실시간 시스템에 의해 제어되는 전자(동적) 로드 시뮬레이션이 사용된다.

전기적인 장애(fault) 시뮬레이션: 위에서 언급된 전기적인 장애를 발생시키려면, 대개 고장(failure) 시뮬레이션 유닛이 HIL 시스템에 통합된다. 이를 사용하면 완전 단락 회로(hard short circuit)와 개방 회로(open circuits), 그리고 누설 저항과, 불완전 접촉 상태를 시뮬레이션 할 수 있다. 요구사항에 맞게 적절한 릴레이나 반도체 스위치가 이러한 목적으로 사용된다. 장애 시스템은 대화식으로 또는 시험 자동화를 통해 프로그램 되고 작동된다.

실제 컴포넌트: ECU를 사실적으로 동작시키려면, 가끔 실제 컴포넌트가 필요하게 된다. 이것은 시뮬레이션이 어렵거나 무척 까다로운 로드인 경우가 대부분이어서, 가끔은 간단한 셋업으로 해결되지만 복잡한 테스트 벤치들이 사용될 수도 있다.

전원 장치: 자동차의 전기 시스템과 전지차를 시뮬레이션 하기 위해서는 시뮬레이터는 가변적으로 전압을 설정할 수 있는 전원 장치도 필요로 한다. 이것은 과소 전압과 과대 전압 시험들(예, 트럭에 의한 점프 스타트), 그리고 엔진을 시동할 때 전압 강하를 시뮬레이션 하는데 특히 중요하다.

► HIL 시스템 소프트웨어 컴포넌트

HIL 시스템에 사용되는 소프트웨어 컴포넌트는 운영 소프트웨어(PC), 실시간 소프트웨어(실시간 시스템) 그리고 동적 플랜트 모델로 세분된다.

► 운영 소프트웨어(구현 및 실험 소프트웨어)

MATLAB/시뮬링크(ML/SL)은 자동차 업계에서 기능 개발을 위해 널리 사용되고 있다. 따라서 플랜트의 역학적인 동작과 시뮬레이터 시스템의 정의 및 I/O 구성을 묘사하는데 ML/SL을 사용하는 것이 편리하다.

실시간 시스템을 위한 전체적인 기능과 측정 코드(function & instrumentation code)는 자동코딩(autocoding)에 의해 생성된다. 그림 4는 I/O 스펙을 기술하기 위한 시뮬링크 라이브러리와 시뮬레이션 모델의 최상위 계층 레벨을 보여준다. HIL 시스템을 대화식으로 운영하기 위해서는 특정 프로젝트에 유연하게 맞추어 적용할 수 있는 다양한 종류의 서로 다른 보기 화면을 제공하는 설정 가능한 GUI가 필요하다. 또한, 3-D로 볼 수 있는 기능도 꼭 필요한데 특히 차량 동역학 애플리케이션에는 필수적이다. 이는 복잡한 운전 동작은 동작에 따른 시간을 저장하는 것만으로는 적절히 평가하기가 어렵기 때문이다.

그림 4. HIL 시스템의 I/O 스펙을 기술하는데 사용되는 MATLAB/시뮬링크 라이브러리들(왼쪽), MATLAB/시뮬링크에서의 예제 모델(오른쪽).그러나, 테스트 주행을 대화식으로 하는 것보다 자동화 한다면 HIL 시스템의 장점을 극대화 할 수 있다. 이 경우 HIL 테스트는 종종 밤중 또는 주말에 이루어지고 운영자들이 주간에 하는 일은 만들어진 테스트 리포트를 검토하고, 문제가 있는 테스트를 반복하며 새로운 테스트를 추가하는 것이 될 것이다. 자동화에 의해 절약된 시간은 HIL 시스템의 투자비용을 비교적 단기간, 대개 1년 안에 회수 할 수 있다는 것을 의미한다.

그림 5. HIL 시스템을 대화식으로 운영할 수 있는 제어 Desk(왼쪽), 운전 경험을 3-D 화면으로 보여주는 MotionDesk(오른쪽).자동화를 위해서는 VBA, MAT LAB, Python과 같은 스크립트 언어가 자주 사용된다. 하지만 그래픽 형태로 테스트를 구현할 수 있는 툴을 구입해서 사용할 수도 있다(그림 6). 시뮬링크에서처럼 시험을 만드는 사람은 단일 테스트 단계들을 모아 시험을 만들 수도 있고 라이브러리로부터 전체 테스트 시퀀스를 만들 수도 있다. 그리고 테스트 시퀀스는 병렬로 또는 순차적으로 프로그램할 수 있다.

그림 6. 자동화 Desk에서 그래픽 형태로 HIL 테스트를 프로그래밍 하는 예[DS09]

► 실시간 소프트웨어

HIL 시뮬레이션은 엄밀한 실시간성을 요구하는데, I/O 처리율을 최대화하고 I/O 지연(latency)을 최소화할 수 있도록 설계된 실시간 운영 시스템(또는 운영 시스템 커널)이 사용된다. 멀티태스킹, 다단계 속도(모델 내에서 여러 종류의 스텝 크기를 가진) 시뮬레이션, 그리고 멀티프로세서 시스템 등도 지원되어야 한다. 이러한 요구사항은 종종 특별한 실시간 커널에 의해서만 충족될 수 있다(예 [DS09]). 하지만, 이제는 QNX와 LINUX-RT와 같은 표준 실시간 운영 체제에 기반을 둔 단순한 HIL 시스템을 셋업하는 것도 가능하다.

► Dynamic 모델

ECU와 시뮬레이터의 입/출력사이에 페 제어루프를 형성하기 위해서는, 동역학 플랜트 모델이 필요하다. 동역학 플랜트 모델은 피제어 시스템을 충분히 잘 표현할 수 있어야 한다. 모델의 품질은 ECU가 어떠한 부조화나 부적절함도 눈치채지 못할 정도로 매우 우수하여야 한다. 모델의 실시간 능력은 HIL을 사용하는데 또 하나의 결정적인 판단 기준이다. 유한요소해석법(FEM, Finite Elements Method)에 의한 접근법과 3-D 흐름 시뮬레이션을 포함하는 매우 상세한 모델들이 종종 엔진과 새시 개발에 사용되는데 그러한 모델은 실시간성을 제공하는 것과는 거리가 멀다. 따라서 HIL 운영을 위해서는 실시간성을 가지면서도 ECU의 센서에 대해 충분한 정밀도를 가진 특정 모델이나 모델 접근법이 종종 사용된다.

연소(Combustion) 모델: 엔진 시뮬레이터에는, 대개 평균 값 모델이 사용된다.

이러한 것들은 일반적으로 포괄적인 모델이며 특정 엔진에 대한 테스트 벤치 측정값 들을 파라미터로 사용한다. 엔진의 내부 관계는 자주 룩업(look-up) 테이블을 사용하여 근사값을 찾아 사용한다. 엔진 모델은 테스트 벤치 모드(엔진 속도는 시뮬레이션된 로드 기계에 의해 일정하게 유지된다)에서 동작되거나 운전 사이클은 drivetrain 모델(예, EUDC - Extra Urban Driving Cycle, FTP75)에 의해 동작된다. 엔진 모델에 대해 좀 더 자세한 내용에 대해서는 [SWS07]를 참고 하기 바란다.

최근에 실린더 내부 압력을 측정할 수 있는 엔진에 대한 개발 작업이 시작되었고 이로써 HIL 동작에 필요한 좀 더 정밀한 모델을 만들 수 있게 되었다. 따라서 흡기, 배기 동작과 연소를 매우 정확하게 묘사하는 모델이 점점 더 많이 사용되고 있다. 하지만, 이러한 모델은 파라미터를 추출하기가 훨씬 더 복잡하고 좀 더 작은 스텝 사이즈를 필요로 한다(대개 100μs)[SWS07]. 또 다른 현재의 주요한 개발 이슈는 입자 필터, 산화 촉매 변환기, 또는 선택적 촉매 환원(SCR, selective catalytic reduction) 모델링은 통한 엔진 배기 시스템에 적합한 시뮬레이션이다.

차량 동역학 모델: ESP ECU는 안전성이 매우 중요한 시스템이다. 따라서 센서 신호는 매우 정확하게 모니터링 되며(예, 각각의 센서 하나하나에 대해 정의된 초기화 순서에 의해) 내부 관찰자 모델 같은 방법으로 상호간 적합한지 여부가 확인된다. 이것은 차량 동역학 모델에 매우 까다로운 요구사항이 된다. 차량 동역학 제어 시스템을 위한 HIL 시스템(ASB, ESP)에서는, 가장 중요한 부분들(차체와 휠)이 시뮬레이션 된다. 또한, 휠 서스펜션(차체와 휠 사이의 상호작용)은 멀티디멘션 룩업 테이블에 의해 표현된다. 타이어 모델, drivetrain 및 스티어링 시스템 등도 매우 중요하다.

환경 모델: 실제 차량 모델과 마찬가지로, 가상 테스트 운전을 하려면 드라이버 모델, 도로 묘사, 그리고 운전 모델이(maneuver 제어, 그림 7) 필요하다. 이러한 모든 컴포넌트들은 이제 상업용 차량의 동역학 모델에 표준이 되었다.(예, [DS09]). 차량 동역학 HIL 시스템에 대한 소개는 [SW05]를 참고하기 바란다.

그림 7. MATLAB/시뮬링크에서의 차량 동역학 모델의 구조.현재, 운전자 보조 시스템(ACC, 차선 변경/차선 유지/주차 보조/, 환경 검출 등)은 자동차 전장 개발에서 중요한 집중 분야이다. 이를 위해서는 차량 주요 부분의 모델뿐만 아니라 환경에 대한 모델, 즉 다른 차량, 교통 신호, 그리고 레이더 센서, 초음파 센서, 카메라 등에서 오는 신호 등을 적절히 시뮬레이션하고 다시 ECU로 전달할 수 있어야 한다.

다른 개발 관련 이슈로는 온갖 종류의 전기 구동부와 주변 장치(차량의 전기 시스템, 배터리 시스템, DC-DC 컨버터 등) 등이 있다.

► HIL 애플리케이션 영역

HIL 시스템은 단일 ECU와 ECU 네트워크를 시험하기 위해 사용된다. 단일 ECU는 종종 자동차 제작사(OEM)에 전달되어 통합되기 전에 공급자에 의해 충분히 테스트 된다. 이어 OEM은 모든 ECU를 통합하여 광범위한 네트워크 테스트를 수행한다. 테스트 벤치를 통합하는 것을 수반하는 몇 가지 특별한 솔루션이 이 장 끝 부분에 설명되어 있다.

► 단일 ECU 테스팅

이 절은 엔진과 차량 동역학 ECU 그리고 하이브리드 차량의 전기 구동부를 위한 ECU, 전기 조향 시스템 등에 특히 초점을 맞추고 있다. 이 글에서 자세한 것까지 모두 다루기는 어려우므로 참고 문헌을 참조하기 바란다.

► 연소 엔진 ECU

연소 엔진을 위한 ECU는 일반적으로 시간 및 크랭크 각도 기반의 기능과 서브시스템을 가지고 있다. 엔진 제어의 주기능은 엔진 각도(크랭크샤프트와 캠샤프트 신호)와 흡기 및 점화 신호 출력을 고정밀도로 획득하는 것이다.

주) 대개 크랭크 각도에 대해 0.1도 정도의 정밀도가 요구된다. 이것은 1/6,000 분당 2.8μs 정도에 해당하는데 포뮬러 원에서는 약 1/19,000 분당 0.9μs에 해당한다.

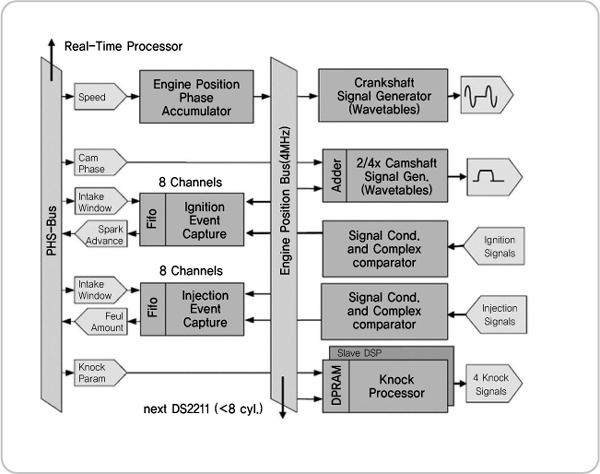

ECU의 정상적인 I/O는 대개 1ms 정도의 샘플링 속도면 충분히 잘 시뮬레이션을 할 수 있지만, 크랭크샤프트와 동기화된 신호를 위해서는 특별히 빠른 서브시스템이 사용된다(그림 8).

그림 8. 크랭크샤프트/캠샤프트 신호 및 노크(Knock) 신호의 크랭크 각도와 동기화된 생성하고 흡기 및 점화 신호를 획득하기 위한 각도 처리 유닛(Angular processing unit, APU) [DS09]. APU FPGA 기술에 기반을 두고 있으며 4MHz의 샘플링 속도를 갖는다.이미 언급한 바와 같이, 엔진 ECU는 모델에 상당히 높은 수준의 요구를 한다. 모든 센서 신호는 모델에서 제대로 잘 표현되어야 하는데, 그렇지 않을 경우 ECU가 fail-safe 모드로 진입해 버리거나 시뮬레이션에서 엔진을 시동하는 것조차 불가능하기 때문이다. 엔진 시뮬레이션과 엔진 모델에 대한 상세한 정보에 대해서는 [HP07]을 참고하기 바란다.

► 차량 동역학 ECU

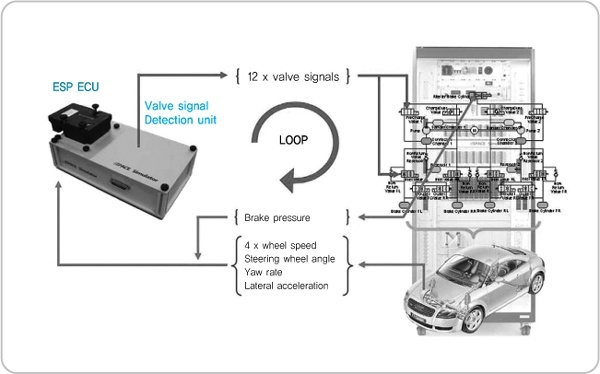

ESP(Electronic stability pro gram)는 슬립(slip) 각도가 감소하도록 각각의 바퀴에 대해 선택적으로 브레이크를 동작시켜 젖은 도로나 빙판길과 같은 위험한 운전 상황에서 차량이 안정을 유지하도록 한다. 운전자의 의도는 운전대의 각도로 파악된다.

Yaw 속도(수직 축에 대한 회전 속도)에 대한 센서, 횡가속도(lateral acceleration, 코너링 시 밖으로 쏠리는 힘) 및 바퀴 속도를 이용하여 차량의 동작을 결정한다. 추가로 관련된 변수는 내부 차량 모델(관찰자)에 의해 추정된다[WR06].

ESP는 안전성이 매우 중요한 시스템이다. 센서와 액추에이터는 매우 정밀하게 모니터링 되는데(초기화 및 타당성 검사에 의해), 예를 들면 교란을 차단하는 전류 인터페이스를 가지고 있는 능동형, 지능형 휠속 센서가 사용된다. ESP 테스트 시스템은 신호 종류(차량 속도에 대한 전류 소스와 싱크, 적절한 밸브 신호 검출 등)와 모델 품질에 대한 요구 사항을 매우 정확하게 충족시켜야 한다.

그림 9. 차량 동역학 제어 시스템을 위한 HIL 제어 루프: 12 개의 측정된 밸브 제어 신호와 펌프 제어 신호가 HIL 시스템에 의해 읽혀져 브레이크 유압장치 모델과 차량 모델에서 사용된다. 브레이크 압력, 바퀴 속도, 조향각, 차량 움직임에 대한 센서 ESP 시스템으로 반환된다.그림 9는 HIL 제어 루프의 기본 구조를 나타내고 상호관계가 설명하고 있다. 추가 정보에 대해서는 [SW05]를 참고하기 바란다.

► 전기 구동부와 하이브리드 자동차

전기 구동부는 구동 트레인(예, 하이브리드 구동부)에 있든지 또는 새시와 조향 시스템에 있든지 상관없이 현대 차량에서 점점 더 중요해지고 있다. 예를 들면, 재래식 파워 스티어링에서, 펌프는 벨트 또는 체인을 통해 연소 엔진에 의해 연속적으로 구동된다. 반면에 전기 스티어링 펌프는 실제로 스티어링을 사용할 경우에만 에너지를 필요로 한다.

그림 10. 차량에 있는 전기 구동부의 기본 구조와 HIL 시스템에 대한 세 가지 가능한 인터페이스차량에 있는 전기 기계의 기본적인 구조는 그림 10에 나와 있다. 전기 제어기와 함께 제어기 스스로 진폭변조(Pulse-Width-Modulated, PWM) 제어 신호를 전력 증폭단(Power Stage)에 보내고, 이는 다시 전기 모터를 위한 실제 전압과 전류를 제어한다. 이는 기계 샤프트를 통해 차량의 컴포넌트에 토크를 발생시킨다. 제어를 위해서 대개 모터 전류와 모터의 위치가 반환된다. 전기 장치와 다른 차량 컴포넌트의 근본적인 차이는 전기 장치가 매우 높은 클럭수(대개 10-20KHz)에서 제어된다는 것이다. 이는 HIL 시뮬레이션에 매우 높은 수준의 요구를 하는 것이 된다.

연소 엔진에 사용되는 밀리초 단위의 I/O 샘플링 속도와 평균값 모델은 빠른 전류와 위치 제어를 위해서는 충분하지 않다. 이를 위해서는 특별한 FPGA 기반의 하드웨어가 필요하다.

그림 11. μs 이하의 측정, 시뮬레이션, 그리고 신호 생성을 위한 일반적인 FPGA 보드그림 11은 PWM 제어 신호를 측정하거나, 증분형 인코더(encoder: 미세한 움직임을 디지털로 출력 할 수 있는 간단한 장치의 위치 센서) 또는 리졸버(resolver: 변압기의 일종으로 각운동의 측정에 사용되는 위치 센서)를 시뮬레이션하기 위한 애플리케이션 모듈이 장착되어 있는 일반적인 FPGA 보드의 예이다. 더욱이, 작은 모델 부품은 μs 이하의 시뮬레이션 단위를 얻기 위해 FPGA에서 직접 시뮬레이션 될 수 있다.

그림 10은 HIL 시스템과 전기 기계 ECU 사이에서 있을 수 있는 인터페이스를 보여준다. 애플리케이션과 모델링 깊이에 따라 인터페이스는 기계적인 레벨(예, 기계 로드 모터), 또는 전력 레벨(전자 로드 시뮬레이션에 의해), 또는 신호 레벨(전력 구동부가 없는)에서 정의 되고 구현될 수 있다. 이러한 HIL 솔루션은 이미 문서에서 찾아 볼 수 있다[WSW+07].

► ECU 네트워크 테스팅

차량 제조업체들은 차량의 전체 시스템과 다른 납품업체들이 개발한 ECU가 함께 잘 동작하는 것에 대해 책임을 진다. 따라서 모든 ECU에 대한 네트워크 테스팅은 차량 개발에서 매우 중요한 부분이다. 그림 12는 전형적인 서로 다른 버스와 게이트웨이 ECU를 가지고 있는 전형적인 ECU 네트워크를 보여준다[WSD04].

그림 12. 최상급 차량의 전형적인 ECU 구조차량에 구현되는 버스들 중에서 CAN 버스가 가장 많이 사용된다. 하지만 더 저렴한 LIN 버스도 간단한 용도에 자주 사용된다. 한편 FlexRay(샤시 분야)와 MOST(인포테인먼트)는 고속 애플리케이션에서 선호되고 있다.

HIL 시스템에 대한 네트워크 테스트의 목적은 대개 다양한 ECU 기능과 버스 통신을 검증하는 것이다. 예를 들면 구동트레인(drivetrain)의 통합 조정, 중앙 제륜 시스템, 조명 및 표시기 제어, 또는 드라이버가 하는 전체 동작까지도 포함한다.

그림 13. 중급 차량을 테스트하기 위한 네트워크 시뮬레이터[WS07]다른 테스트들은 네트워크 관리를 담당한다. 만일 내부 ECU가 어떤 시간 동안 필요 없다면 전기 소모를 줄이기 위해 스탠바이 모드로 전환해야 한다. 만일 그렇지 않다면 배터리가 방전되어 차를 열거나 시동하지 못하게 된다. 따라서 슬립 모드의 전류를 측정하는 것은 HIL 테스팅에서 매우 중요한 부분이며 이를 위해 μA 수준의 특별한 전류 측정 보드가 사용된다.

ECU 네트워크를 테스트하는데 있어 또 다른 문제점은 수많은 차량 종류이다. 한 가지 플랫폼에 대하여 가능한 차량 모델 종류와 나라별로 다른 종류의 숫자는 너무 많아서 실제 프로토타입 차량으로는 일부 차량 종류만이 입수 가능하다.

네트워크 HIL 시뮬레이터를 사용하면 테스트 자동화에 의해 매우 빨리 ECU 들을 바꾸어 넣거나 뺄 수 있어 한 차량 종류에서 다른 종류로 수 초 만에 재구성이 가능하다. 이것은 테스트의 깊이를 증가시키고 초기 단계에서 ECU가 높은 성숙도에 도달할 수 있도록 보장한다.

► 통합 센서 및 액추에이터

그림 2에서 이미 보인 바와 같이, ECU와(시뮬레이션 되는) 액추에이터 그리고 센서 사이에는 일반적으로 전기적인 인터페이스가 있다. 이 경우 간단히 와이어링 하니스를 열고 시뮬레이터에 연결할 수 있다. 하지만, 만일 ECU들이 통합된 센서 또는 액추에이터를 가지고 있다면, ECU와 HIL 시스템 사이의 인터페이스들은 서로 다른 위치들에 있게 된다.

그림 14. 통합된 센서와 액추에이터: 전기적인 인터페이스는 물리적인 인터페이스로 대체된다[LW00].통합된 센서와 액추에이터는 종종 오토매틱 트랜스미션에 직접 설치되는 트랜스미션 ECU에 사용된다.

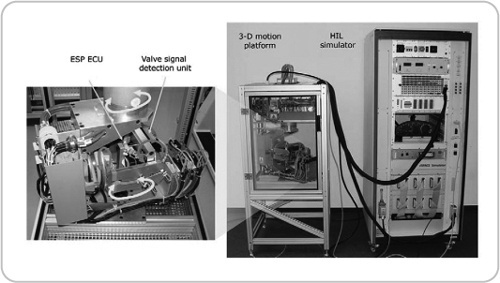

HIL 시뮬레이션을 위해서 통합 센서는 물리적으로 자극이 가해져야 한다. 예를 들면, 유도 속도 센서는 제어되는 코일에 의하여 시뮬레이션되고, 압력 멤브레인은 강력한 승강(lifting) 자석에 의해서, 그리고 온도센서는 핫 플레이트에 의해 자극이 가해져야 한다. 그림 15는 통합 트랜스미션 ECU[C09]와 트랜스미션 제어기의 물리적인 자극을 위한 테스트 설정[MB01].의 예를 보여준다. ESP ECU의 경우, 12개의 ESP 밸브들을 제어하는 코일들이 ESP 제어기와 동일한 하우징에 들어 있기 때문에, 제어의 결과(예를 들면 자기장)만이 Hall 센서에 의해 획득되도록 할 수 있도록 ESP ECU는 특별한 측정 장비를 필요로 한다(그림 9 왼쪽의 밸브 신호 검출 참조)

그림 15. 마이크로하이브리드 기술을 사용하는 트랜스미션 ECU(왼쪽) 와 ZF사의 트랜스미션 ECU의 HIL 센서 자극을 위한 ECU 마운트(6HP26, 오른쪽) [MB01]

주: 마이크로하이브리드 기술: 감속이나 브레이크시 관성을 이용하여 alternator를 동작시켜 배터리를 충전하는 기술

내부 센서에 대한 자극을 위해서는 내부 가속 센서와 Yaw 속도(수직 축에 대한 회전 속도) 센서를 자극하기 위해, 밸브 신호 검출 유닛을 포함하는 전체 ESP ECU가 멀티채널 슬립 링 시스템을 통해 실제 HIL 시뮬레이터와 연결된 회전 가능한 3-D 동작 플랫폼에 장착 되어야 한다는 것을 의미할 수도 있다(그림 16) [FPS09].

그림 16. ESP ECU 및 통합된 가속 센서와 Yaw 속도 센서를 자극하기 위한 밸브 신호 검출 유닛을 가진 3-D 동작 플랫폼

► 테스트 벤치 통합

어떤 사용자들에게는 순수한 전자적인 테스트를 하는 것과 함께 조향 시스템 또는 샤시와 같은 전체 메카트로닉 서브시스템을 HIL 시뮬레이터에서 테스트하는 것이 중요하다. 따라서 기능 테스트와 함께 피로(fatigue) 테스트가 시행되어야 한다. 이를 위해서 전통적인 기계적인 테스트 벤치가 HIL 시뮬레이터와 결합된다. 그림 17은 조향 시스템을 위한 테스트 벤치를 보여주고 있다.

그림 17. 전기 조향 시스템을 테스트하기 위한 HIL 시뮬레이터의 예. 테스트 벤치에서 조향 시스템에 가해지는 기계적인 로드들은 차량에 있는 것과 동일하다.테스트 벤치는 구동 트레인의 일부를 테스트하기 위해 결합되어 있기도 하다. 예를 들면 실제 포뮬러 원의 트랜스미션은 시뮬레이션 되는 엔진과 구동 트레인에 연결되어 있다. 능동형 샤시에 대해 기능 개발과 검증을 위해 HIL 시뮬레이션과 기계적인 테스트 벤치를 결합시키는 것에 대해서도 이미 글이 발표되었다.

► 맺음말

이 글은 HIL 기술을 전체적으로 소개하고 있다. 서로 다른 HIL 컴포넌트들이 소개 되었고 자동차 엔지니어링 분야의 몇 가지 애플리케이션이 설명 되었다.

예제들은 대개 승용 차량의 분야의 것들이지만 HIL은 상용 차량과 건설 장비 산업 분야, 그리고 자동차 경주에서도 널리 사용되고 있다. HIL은 자동차 분야 외에도 우주항공, 국방, 조선, 그리고 산업 자동화 분야에서도 성공적으로 도입되고 있다.

이 글에서 간단히 언급만 했거나 운전자 보조 시스템, 그리고 테스트 방법 및 절차 등과 같이 아예 다루지 못했던 주제들도 많다. 이들은 참조 문헌 특히 [S08] 및 [WR06]을 참고 하기 바란다.

저자 소개

Peter Waltermann 박사: 1999년부터 독일 파더본에 있는 dSPACE GmbH 재직 중이다. 엔지니어링 그룹 매니저로 전세계 고객을 위한 HIL 시뮬레이션 프로젝트를 책임지고 있으며 2004년부터 미국 dSPACE HIL 비즈니스 개발을 지원하고 있다. 메카트로닉를 전공했으며 하이브리드 전기 자동차의 모델링, 제어 및 HIL 시뮬레이션 분야에서 Mechantronics Laboratory Paderborn(MLaP)의 Luckel 교수로부터 박사 학위를 받았다.

참고문헌

[AS09] AUTOSAR, Automotive Open System Architecture. www.autosar.org, 2009.

[C09] CONTINENTAL AUTOMOTIVE: Integrated Control Unit for Double-Clutch Transmission (DCT). www.conti-online.com, 2009.

[DS09] dSPACE AutomationDesk, Real-Time Kernel (RTK), Automotive Simulation Models (ASM), DS2211. dSPACE Catalog. dSPACE GmbH, 2009.

[FPS09] FILGERDAMM, A.; PLOGER, M; SCHULTE, T.: HIL-Simulation fur mechatronische automotive Steuergerate. Elektronik Automotive, 3/2009.

[HP07] SCHUTTE, H.; PLOGER, M.: Hardware-in-the-Loop Testing of Engine Control Units - A Technical Survey. SAE Paper No. 2007-01-0500, www.sae.org, SAE Global Congress, Detroit, 2007.

[LW00] LAMBERG, K.;WALTERMANN, P.: Einsatz der HIL-Simulation zum Test von Mechatronik-Komponenten in der Fahrzeugtechnik. 2. Tagung Mechatronik im Automobil", Haus der Technik, Munchen, 15./16. 11. 2000.

[MB01] MICHALSKY, T.; BuDENBENDER, M.: Testing transmission ECUs with integrated Sensors. AutoTechnology, Vol. No. 1, June 2001.

[S08] SAX, E. (Hrsg.): Automatisiertes Testen eingebetteter Systeme in der Automobilindustrie. Carl Hanser Verlag, Munchen, 2008.

[SPD+01] SCHuTTE, H.; PLOGER, M.; DIEKSTALL, K.;WALTERMANN, P.;MICHALSKY, T.: Testsysteme im Steuergerate-Entwicklungsprozess. ATZ/MTZSonderheft Automotive Electronics, Marz 2001.

[SW05] SCHuTTE, H.;WALTERMANN, P.: Hardware-in-the-Loop Testing of Vehicle Dynamics Controllers - A Technical Survey. SAE Paper No. 2005-01-1660, www.sae.org, SAE Global Congress, Detroit, 2005.

[SWS07] SCHULZE, T;WIEDEMEIER, M.; SCHUTTE, H.: Crank Angle-Based Engine Modeling for Hardware-in-the-Loop Applications with In-Cylinder Pressure Sensors. SAE Paper No. 2007-01-1303, www.sae.org, SAE Global Congress, Detroit, 2007.

[WR06] WALLENTOWITZ, H.; REIF, K. (Hrsg.): Handbuch Kraftfahrzeugelektronik -Grundlagen, Komponenten, Systeme, Anwendungen. Vieweg Verlag, Wiesbaden, 2006.

[WS07] WILHELMI, S.; SCHMIDT, A.: Elektrik und Elektronik - Komfortsysteme und Leistungsverteilung. ATZ Sonderheft: Die neue C-Klasse, 04/2007.

[WSD04] WALTERMANN, P.; SCHUTTE, H.; DIEKSTALL, K.: Hardware-in-the-Loop-Test verteilter Kfz-Elektroniksysteme, ATZ 05/2004.

[WSW+07] WAGENER, A.; SCHULTE, T.;WALTERMANN, P; SCHUTTE, H.: Hardware-inthe-Loop Test Systems for Electric Motors in Advanced Powertrain Applications. SAE Paper No. 2007-01-498, www.sae.org, SAE Global Congress, Detroit, 2007.

회원가입 후 이용바랍니다.

개의 댓글

댓글 정렬

BEST댓글

BEST 댓글

답글과 추천수를 합산하여 자동으로 노출됩니다.

댓글삭제

삭제한 댓글은 다시 복구할 수 없습니다.

그래도 삭제하시겠습니까?

그래도 삭제하시겠습니까?

댓글수정

댓글 수정은 작성 후 1분내에만 가능합니다.

내 댓글 모음