프리스케일

글: J.메너, V.콜츄친, 슈마들락, T.호크, G.리, D.린, T.F.밀러/

프리스케일(www.freescale.com)

머리말

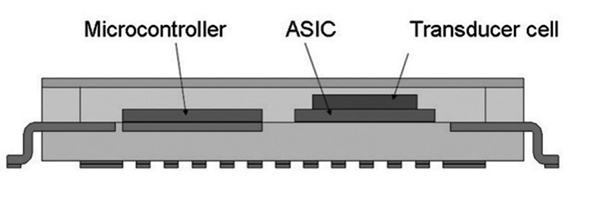

최신 패키징 기술의 특징은 센서와 전자 다이를 수직 방향으로 집적하여 점유 면적과 센서 제품 가격을 최소화하는 것이다(그림 1). 또한 3D 조립 기술의 결과로 구성요소와 관련 물리 영역 간의 상호 작용이 강력해졌다 [1]. MEMS 디바이스를 평가 및 최적화하려면 센서 성능과 관련하여 환경 및 작동 조건의 영향뿐 아니라 생산 측면(몰딩 압력, 장착 응력)에 대해서도 정확한 데이터가 필요하다.

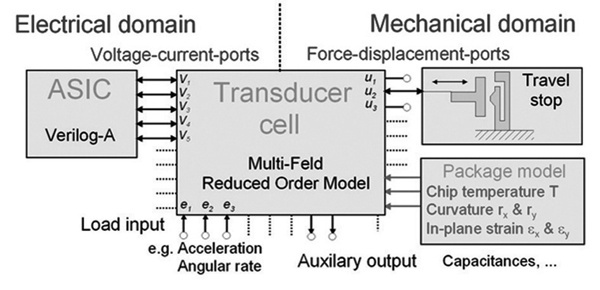

또한 전체 시스템 설계에서 변환기 셀, 패키지, 전자 회로에 일관적인 모델을 적용할 수 있어야 한다. 일관성이란 모델을 동일한 모델링 환경(하나의 모델링 언어를 기반으로 단일 시뮬레이션 도구에 내보내기)에서 처리하거나 시뮬레이터 결합을 통해 연결할 수 있음을 의미한다. 다구나 모델 변경이 시스템 성능에 주는 영향을 평가하려면 모델이 매개변수를 지원해야 한다.

이종 구성요소의 차수 감소 모델은 서로 다른 물리 영역으로 정의할 수 있는 인터페이스에서 연결된다. 예를 들어, 전기 영역의 ASIC은 전압-전류-포트에서 변환기 셀의 도체와 연결되며, 진동 질량의 이동 중단점은 기계 영역의 하중-변위-포트에서 연결된다.

패키징 상호 작용은 일반적으로 변환기에 대해 일정한 방향으로 결합된다. 센서의 환경 및 동작 조건은 패키지에 열 및 기계적 영향을 주는 원인이다. 칩 온도, 곡률반경, 본딩 표면의 평면 변형 등과 같은 특정 매개변수가 변환기 셀에 전달되어야 한다(그림 2).

이론적 배경

모델 차수 감소 기술은 컴퓨터 공학에서 오랜 역사를 가지고 있다. 구조역학에서는 MSM(모드 중첩법)이 선형 시스템의 고속 동역학 시뮬레이션에 사용되는 최신 기술이다. MSM의 일반 원리는 최저 고유모드(eigenmode) 중첩을 통해 기계적 구성요소의 변형 상태를 나타내는 것이다. 따라서 매개변수의 수를 수천 단위에서 일반적으로 FEM에 사용되는 수준인 적절한 정확도의 수십 가지 상태 변수로 줄일 수 있다. 모드 중첩은 조화 하중뿐 아니라 고정 및 과도 분석 유형에도 적용할 수 있다 [4].

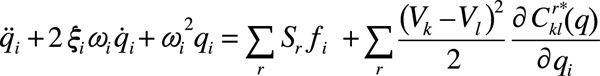

과거에는 결합된 물리 영역과 응력 강화 효과 등과 같은 특정 종류의 비선형성을 처리하는 데까지 MSM이 활용되었다. 예를 들어 MEMS 내의 정전기-구조 상호 작용을 복합 변수 정전용량-스트로크-함수 C(qi)로 포착할 수 있으며, 여기서 스트로크는 모드 진폭 qi [5]로 해석된다. 모든 도체 간의 정전용량-스트로크 관계는 유한요소 데이터 샘플링 절차와 이후 알고리즘에 적합한 함수에서 자동으로 유추된다. 기계 영역에서 모드 진폭에 해당하는 지배 방정식은 다음과 같다.

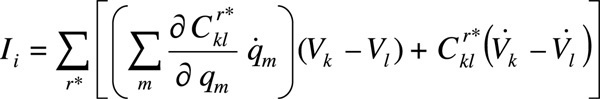

전기 영역에서 도체의 전압-전류-관계는 다음과 같다.

여기서 xi는 모드 감쇠율, wi는 원형 고유진동수(eigenfrequency), Sr는 외부 하중(예: 가속)의 배율 계수, fi는 하중 분산 계수(단위 하중에 의해 촉발되는 모드의 양 정의), Vk및 Vl는 전극 전압, Ii는 I차 도체의 전류이다.

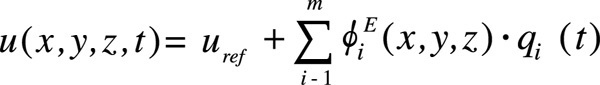

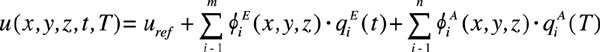

풀어야 하는 미분 방정식의 수를 고려하면 차수 감소 모델의 효율성이 분명해진다. 각각의 고유모드(기초 함수)마다 하나의 방정식만 있으며, 각 도체에도 하나의 방정식만 있다. 실질 구조 변위 u는 다음과 같이 모드 진폭 q로부터 계산할 수 있다.

여기서 uref는 초기 변위,фiE는 차수 감소 모델과 관련된 고유벡터(eigenvector)이다.

유체-구조 상호 작용(예: 압착 및 활주 필름 댐핑)도 [6]에 보고된 것처럼 유사한 알고리즘을 사용하여 고찰할 수 있다.

패키지 및 변환기 모델링

패키지와 변환기 셀의 물리적 특성은 일반적으로 유한요소 기술을 통해 분석된다. 크기와 기능적 측면으로 인해 변환기 위치에 실리콘 더미 블록을 배치한 패키지 하나와 센서의 전기-기계 반응을 포착하는 변환기 모델 하나로 별도의 2개 모델을 사용하는 것이 더 효율적이다 [7].

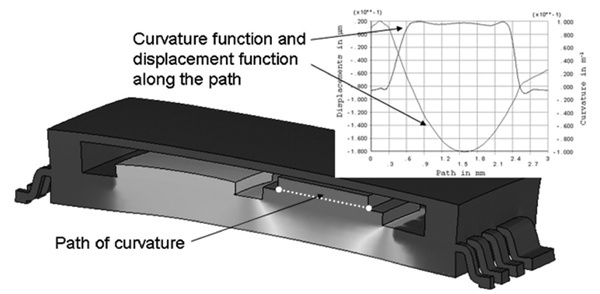

패키지 시뮬레이션은 기계적 응력과 구조 변형이 변환기 셀에 주는 영향을 판단하기 위한 목적으로 열-기계 분석과 결합된다. 변환기 설계에 필요한 주요 데이터는 칩 온도, 곡률, 그림 3에 표시된 MEMS 디바이스 하부면(장착면)의 평면 변형이다.

패키지 시뮬레이션이 완료된 후에 습득한 인터페이스 데이터는 MEMS 디바이스의 회로기판에 변위 및 온도 제한 요소로 적용된다. 이후의 유한요소 해석에서 변환기 셀의 진동 질량 및 관련 정전용량의 평형 위치가 계산된다.

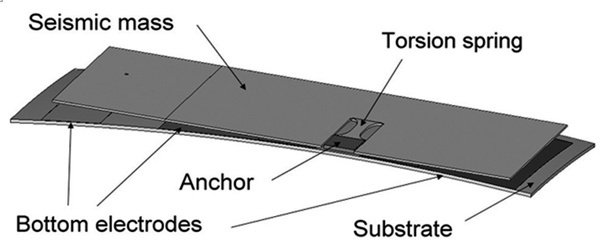

예를 들어, 그림 4는 틸트 테이블 가속도계(절반만 표시한 모델, 변위는 대폭 확대됨)의 평형 위치를 보여준다. 변환기는 수직 가속도에 의해 기울어지며 하부 고정 전극에 대한 정전용량이 변경되는 비대칭 지지 진동 질량으로 구성된다. 확실히 회로기판의 곡률은 판형 콘덴서의 전극 간격을 크게 변화시킨다. 그 결과는 온도에 의존적인 정전용량 오프셋과 센서 감도의 손실이다.

세부 시뮬레이션에서 밝혀졌지만 진동 질량의 이동 및 변형을 정확하게 판단하려면 회전축에서 곡률, 평면 변형뿐 아니라 기하학적 세부 정보의 정확한 모델링이 필수적이다.

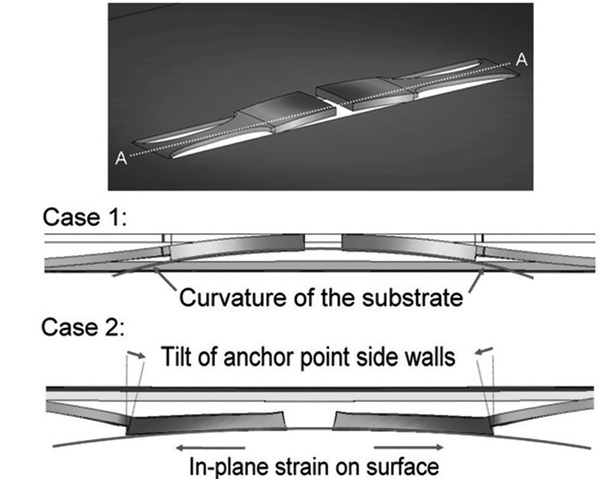

그림 5에 여러 개의 센서에서 인식된 두 가지 상반 작용 현상이 나와 있다. Case 1은 회로기판 평면의 곡률로 인해 질량이 아래로 이동하고, Case 2는 평면 인장 변형으로 인해 질량이 위로 이동한다. 상승 동작은 버클링(buckling) 현상이 아니라 수직 방향의 응력 기울기로 인한 회전축의 측면 각도 변경으로 인해 발생한다. 회로기판의 두께에 따라 두 현상 모두의 비중과 고려할 중요도가 달라진다.

패키징의 상호 작용은 아주 복잡하다. 따라서 설계에 전체 작동 범위의 열 반응과 MEMS 내의 열 집중 현상 및 관련 응력 기울기에 대한 정보가 필요하다. 일반적으로 전자회로를 사용하여 패키지와 변환기의 상호 작용을 검증하는 몬테카를로(Monte Carlo) 시뮬레이션이 수백 회 실행된다. 이러한 목적에 사용하려면 열의 영향과 패키징 응력에 대응하는 새로운 알고리즘으로 차수 감소 모델링 기법을 확장해야 한다.

머리말 - 차수 감소 모델 확장

추가 형상 함수

패키징 상호 작용을 분석하려면 새로운 알고리즘을 사용하여 모드 중첩법 기반의 차수 감소 모델링 절차를 확장해야 한다. 모드 형상 함수 фE는 패키징 응력으로 인해 발생하는 MEMS의 기계적 변형을 처리하기에 적절하지 못한 것으로 밝혀졌다. 대부분의 경우 프리스트레스(pre-stressed) 미세기계 구성부품에 대해 정확한 결과를 보장하려면 과도한 수의 모드를 선택해야만 한다. 따라서 차수 감소 모델이 효율과 정확성이 낮아진다.

다행히 일반적인 환경 조건의 스냅샷에서 변형 상태를 나타내는 몇 가지 추가 기초 함수 фA을(를) 통해 문제를 극복할 수 있다.

패키지에 의해 발생되는 MEMS 내부의 열-기계 현상은 효율적으로 다음과 같이 나타낼 수 있다.

여기서 uref는 기준 온도에서의 변위에 해당하며, 2번 항은 시간 t에 대한 동적 반응, 3번 항은 온도 T에 따라 변화하는 하중(예: 패키징 응력)의 정확성을 의미한다.

가장 간단한 사례에서 추가 형상 함수는 변위 변화량(스냅샷 간의 차이)과 적절한 직교분해를 통해 계산된다. 더 복잡한 알고리즘은 [3]에서 확인할 수 있다.

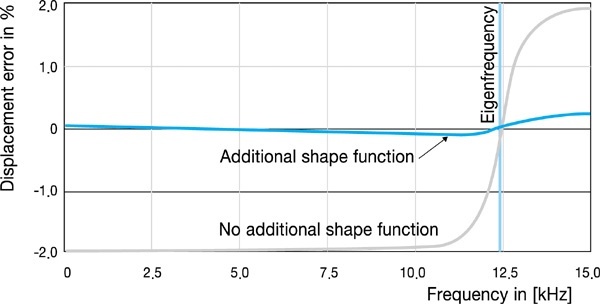

추가 형상 함수로 인한 정확성 향상 사례 한 가지가 그림 6에 나와 있다. 본질적으로 모드 중첩법은 고유진동수에 가까운 정확한 결과를 제공한다. 정하중(예: 패키지에 의한)에서 변위는 일반적으로 수 %의 오류를 가진다. 해석 사례의 변위 오류에서 계산한 추가 형상 함수로 정변위를 0으로 줄이고 저주파 범위의 오류를 최소화할 수 있다.

패키지에 의해 발생되는 선형 변화(예: 그림 5에 나온 진동 중량의 리프트업 동작)의 온도 및 응력 프로필을 포착하는 데에는 하나의 추가 형상 함수로 충분하다. 추가 형상 함수는 국지적인 현상에 대해서만 필요하다. 예를 들어, 두 가지 개별적인 원인으로 인한 응력에는 2개의 추가 형상 함수가 필요하다.

ROM 매개변수의 계산

차수 감소 모델링에서 중요한 단계는 유한요소 해석에서 ROM 데이터를 유추하는 방법이다. 선형 기계 시스템의 경우, 고유진동수로 모드의 강도 및 질량을 완전히 포착할 수 있다. 고유벡터, 모드 감쇠율, 하중 분산 계수 등과 같은 추가 데이터 또한 FE 도구의 출력 매개변수이다.

추가 형상 함수는 고유모드에서 파악된 것처럼 질량 M 및 강도 K 행렬의 직교 형태가 아니다. 따라서 ROM 질량 ΦTMΦ및 강도 ΦTKΦ행렬은 비대각(off-diagonal) 항이 되며 형상 함수가 결합된다.

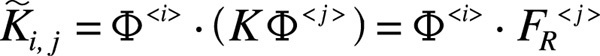

이론적 관점에서 보면 추가 형상 함수를 포함한 ROM 질량 및 강도 행렬도 MSM에서 알려진 것과 유사하게 계산할 수 있다. 추가 형상 함수를 고유벡터Φ=[ΦE|ΦA]의 행렬, ROM 행렬 M및 K에 보강하면 다음과 같이 된다.

하지만 표준 유한요소 도구를 사용해서는 내부 시스템 행렬에 직접 접근할 수 없다 [4]. 대신 다음과 같은 방식으로 강성 행렬 계수를 손쉽게 계산할 수 있다.

여기서 FR

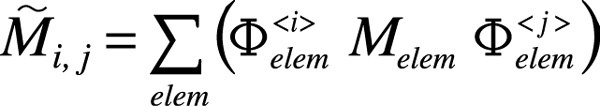

대형 행렬 계산으로 인한 문제를 피하려면 노드 기반의 형상 함수 대신 요소 기반의 형상 함수를 사용할 수 있다.

요소 기반의 형상 함수란 각 유한요소 무게중심의 고유벡터(eigenvector)를 의미한다. 따라서 요소 질량 행렬은 본질적으로 대각 행렬이며, 요소 질량이 주 대각항이 된다(요소 질량은 FE 도구에서 확인 가능). 결과적으로 ROM 질량 행렬 계수는 다음이 된다.

정전용량은 상태 변수 와 관련된 복합 변수 적합 함수를 의미한다. 추가 형상 함수를 사용할 때 상태 변수 q는 모드 형상 함수 qE의 진폭과 추가 형상 함수 qA의 중량 계수 모두이다.

실제로 추가 형상 함수와 관련된 모든 ROM 매개변수는 대부분의 유한요소 도구에서 제공하는 간단한 FE 결과 벡터 연산으로 결정할 수 있다

(FORTRAN 또는 C++ 코딩 불필요).

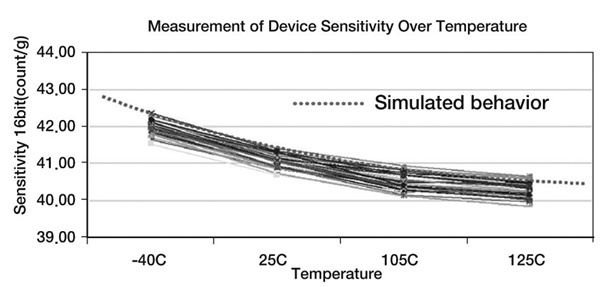

시뮬레이션 결과

설계 변수로 칩 온도, 곡률반경, x 및 y 방향의 평면 변형을 사용하는 파라메트릭 차수 감소 모델이 FE 모델에서 유추되었다. 전체 ROM 생성 절차는 자동화되었으며 PC에서 몇 시간 정도가 걸렸다. Matlab/Simulink 및 Verilog-A에서 시간 단위당 통상 ms의 연산 시간으로 추가 시스템 시뮬레이션이 실시되었다. 매개변수 데이터베이스와 추가 형상 함수 덕분에 변경된 설계 변수에 대해 추가로 FE를 실행할 필요가 없었다. 결과는 정규 차수 유한요소 시뮬레이션 및 관성 센서의 실험 결과와 충분히 일치했다(그림 8).

참고문헌

1. T. Hauck, I. Schmadlak, J. Mehner, "Stress Analysis of a Micromachined Inertial Sensor at Dynamic Load", Proc. ITherm 2008, pp. 945-948, Orlando 2008

2. J. Mehner, L. Gabbay, S. Senturia, "Computer-Aided Generation of Nonlinear Reduced-Order Dynamic Macromodels", J. Microelectromech. Syst., vol. 9, pp. 269-278, 2000

3. M. Varghese, "Reduced-order modeling of MEMS us-ing modal basis function", Ph.D Thesis, MIT(Massachusetts Institute of Technology), 2002

4. ANSYS Inc.: "ANSYS Users Guide, Theory Reference manual", Canonsburg, USA

5. J. Mehner, A. Schaporin, V. Kolchuzin, W. Doetzel, T. Gessner, "Parametric Model Extraction for MEMS based on Variational Finite Element Techniques", Proc. Transducers'05, pp. 776-780, 한국 2005년

6. J. Mehner, W. Doetzel, B. Schauwecker, D. Ostergaard: "Reduced Order Modeling of Fluid Structural Interactions in MEMS Based on Modal Projection Techniques", Proc. Int. Solid-State Sensors & Act. Conf., Transducers'03, pp. 465-470, 2003

7. G. Li, A. McNeil, D. Koury, M. Chapman, D. Monk, "Design of transducers and package at the same time", Proc. of IPACK'05, Ref. 73396, San Francisco 2005

회원가입 후 이용바랍니다.

개의 댓글

댓글 정렬

BEST댓글

BEST 댓글

답글과 추천수를 합산하여 자동으로 노출됩니다.

댓글삭제

삭제한 댓글은 다시 복구할 수 없습니다.

그래도 삭제하시겠습니까?

그래도 삭제하시겠습니까?

댓글수정

댓글 수정은 작성 후 1분내에만 가능합니다.

내 댓글 모음